Het hardste metaal op aarde: waarom wolfraamcarbide de moderne industrie domineert

Industrie nieuws-De samenstelling en synthese van wolfraamcarbide

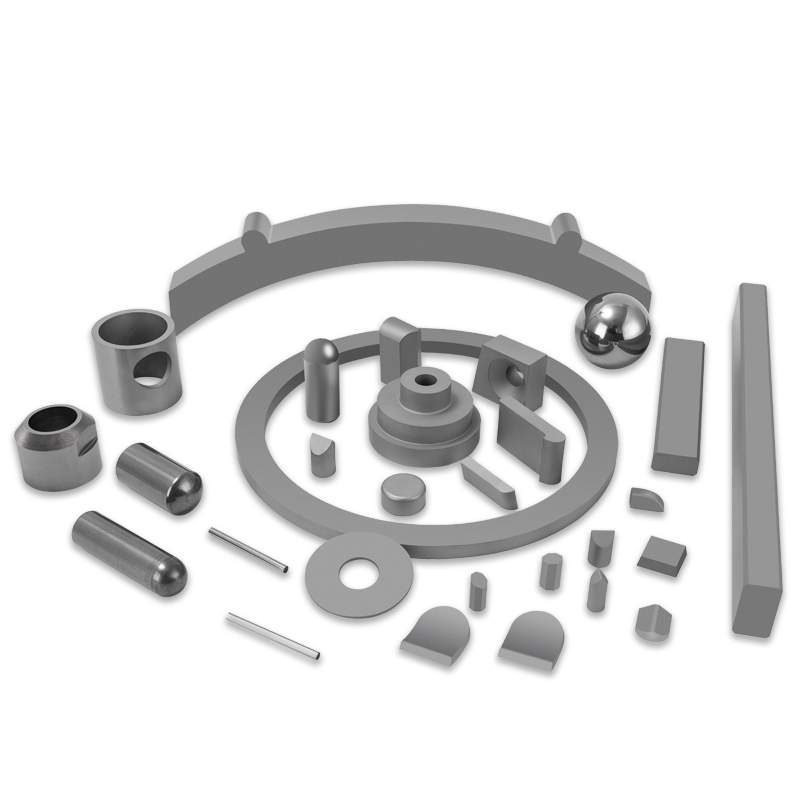

Wolfraamcarbide (WC) is een dichte, anorganische chemische verbinding die bestaat uit gelijke delen wolfraam- en koolstofatomen. In zijn meest basale vorm bestaat het als een fijn grijs poeder, maar het kan worden geperst en tot complexe vormen worden gevormd via een proces dat bekend staat als sinteren. Tijdens dit proces wordt het poeder gemengd met een bindmiddelmetaal, meestal kobalt of nikkel, en verwarmd tot extreme temperaturen. Hierdoor ontstaat een "gecementeerde carbide"-structuur waarbij de harde carbidedeeltjes zijn ingebed in een ductiele metaalmatrix, wat resulteert in een materiaal dat ongelooflijke hardheid combineert met een mate van breuktaaiheid die pure keramiek ontbeert.

De fysische eigenschappen van wolfraamcarbide zijn buitengewoon. Het heeft een Young-modulus van ongeveer 530–700 GPa, waardoor het aanzienlijk stijver is dan staal. De dichtheid is ongeveer het dubbele van die van standaardstaal, waardoor gereedschappen gemaakt van dit materiaal een substantieel, kwalitatief hoogstaand gevoel krijgen. Omdat het tussen de 9 en 9,5 ligt op de schaal van Mohs, is het bijna net zo hard als diamant, waardoor het zelfs onder de meest slopende industriële omstandigheden een scherpe snijkant kan behouden.

Industriële toepassingen en uitmuntende machinale bewerking

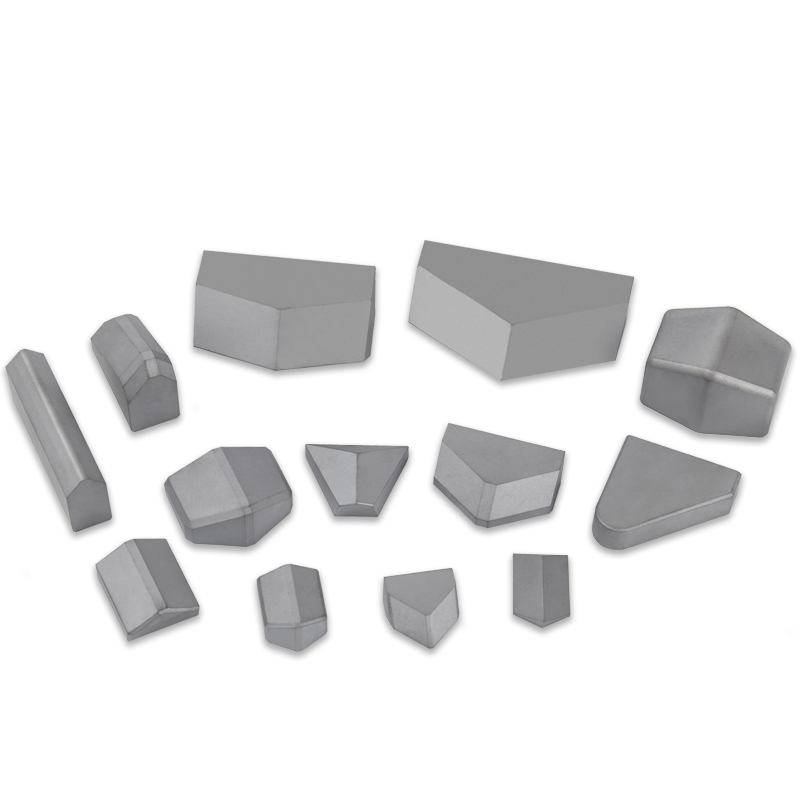

Het voornaamste gebruik van wolfraamcarbide is de productie van snijgereedschappen voor bewerking. Of het nu gaat om frezen, boren of draaien, hardmetalen wisselplaten kunnen met veel hogere snelheden werken dan snelstaal (HSS), terwijl ze bestand zijn tegen de intense hitte die door wrijving wordt gegenereerd. Deze thermische stabiliteit voorkomt dat het gereedschap zacht wordt of vervormt, wat van cruciaal belang is voor het handhaven van nauwe toleranties in de lucht- en ruimtevaart- en automobielindustrie.

Sleutelsectoren die gebruik maken van wolfraamcarbide

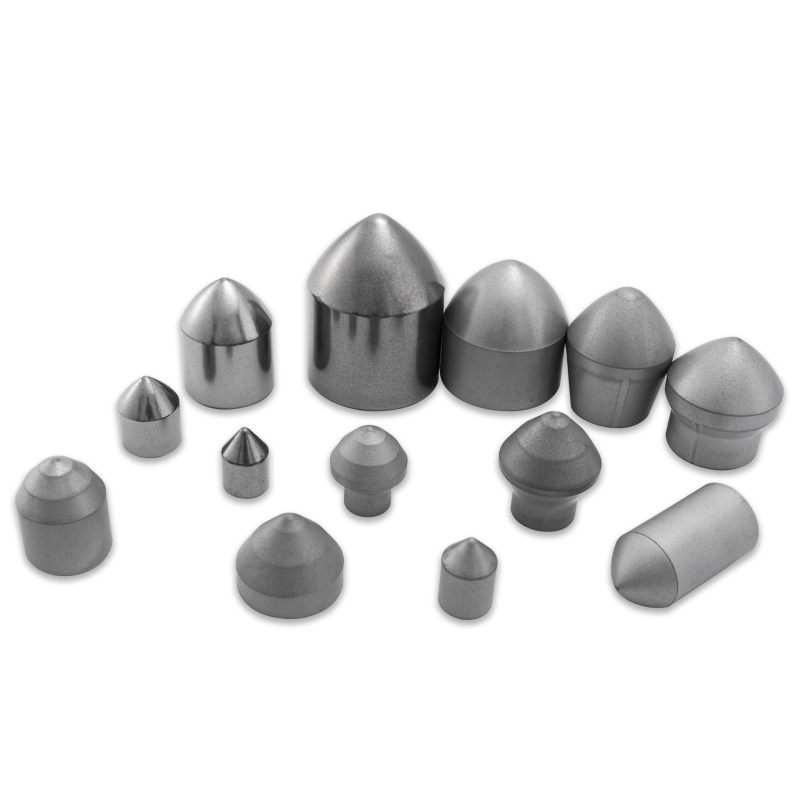

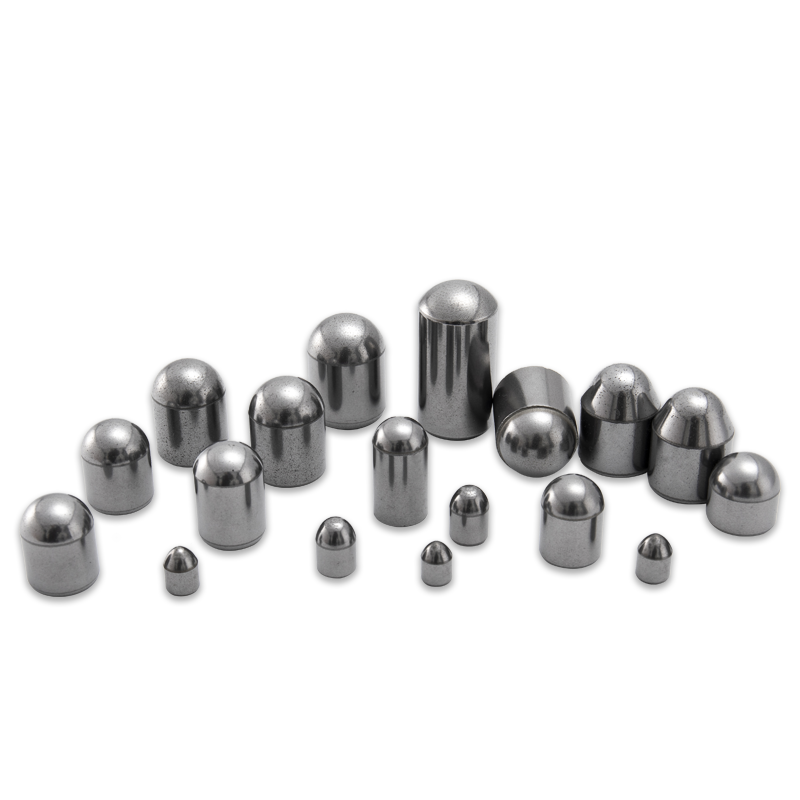

- Mijnbouw en boren: Wordt gebruikt in steenboren en tunnelboormachines vanwege de slijtvastheid.

- Metaalbewerking: uiterst nauwkeurige vingerfrezen, draaibanken en zagen voor het snijden van geharde legeringen.

- Chirurgische instrumenten: Punten van pincetten en scharen om een lange levensduur en grip te garanderen.

- Consumentenelektronica: interne onderdelen voor vibratiemotoren en precisiebalpenpunten.

Vergelijking van wolfraamcarbide versus roestvrij staal

Om de praktische voordelen van wolfraamcarbide te begrijpen, is het nuttig om het te vergelijken met roestvrij staal, het standaardmateriaal voor veel zware toepassingen. Hoewel staal goedkoper en gemakkelijker te vervaardigen is, biedt wolfraamcarbide een prestatieniveau dat de hogere kosten in omgevingen met hoge slijtage rechtvaardigt.

| Eigendom | Wolfraamcarbide | Roestvrij staal (316) |

| Mohs-hardheid | 9,0 - 9,5 | 5,0 - 6,0 |

| Dichtheid (g/cm³) | ~15,6 | ~8,0 |

| Smeltpunt | 2.870°C | 1.400°C |

| Krasbestendigheid | Extreem hoog | Matig |

Onderhoud en omgang met hardmetalen gereedschappen

Ondanks zijn ongelooflijke hardheid, wolfraamcarbide is relatief bros in vergelijking met staal. Dit betekent dat het gevoelig is voor afbrokkelen of breken als het wordt blootgesteld aan zware schokken of als het op harde oppervlakken valt. Voor een juiste behandeling wordt gebruik gemaakt van stijve machineopstellingen om trillingen te minimaliseren, aangezien "chatter" de meest voorkomende oorzaak is van defecten aan hardmetaalgereedschap. Bovendien vereist het slijpen van wolfraamcarbide gespecialiseerde apparatuur, zoals slijpstenen met diamantcoating, omdat standaard schuurmiddelen eenvoudigweg zullen wegslijten tegen het oppervlak van het carbide.

Omgevingsfactoren spelen ook een rol bij de levensduur van het materiaal. Hoewel wolfraamcarbide zeer goed bestand is tegen oxidatie en corrosie, kan het "bindmiddel" (kobalt) worden uitgeloogd door bepaalde zure koelmiddelen of chemicaliën. Het gebruik van de juiste smeermiddelen en opslagmethoden zorgt ervoor dat het materiaal zijn structurele integriteit behoudt na jarenlang intensief gebruik.