Wolfraamcarbide: eigenschappen, gebruik, productie

Industrie nieuws-Inzicht in de samenstelling en eigenschappen van wolfraamcarbide

Wolfraamcarbide is een dichte, metalloïde verbinding die wordt gevormd door de chemische binding van gelijke delen wolfraam- en koolstofatomen. In zijn meest basale vorm bestaat het als een fijn grijs poeder, maar het wordt meestal gebruikt in een "gecementeerde" staat. Dit proces omvat het sinteren van het poeder met een metalen bindmiddel – meestal kobalt of nikkel – om een materiaal te creëren dat een buitengewone hardheid en thermische stabiliteit bezit. In de volksmond bekend als "industriële diamant", is deze verbinding ongeveer twee keer zo stijf als staal en aanzienlijk dichter dan titanium of standaard gietijzer.

De fysieke eigenschappen van dit materiaal maken het onmisbaar in omgevingen met hoge wrijving en hitte. Het beschikt over een Young-modulus van ongeveer 450 tot 650 GPa, waardoor het bestand is tegen vervorming onder extreme druk. Bovendien is de thermische uitzettingscoëfficiënt opmerkelijk laag, waardoor maatvastheid wordt gegarandeerd wanneer gereedschappen hoge bedrijfstemperaturen bereiken. Deze combinatie van eigenschappen zorgt ervoor dat componenten gemaakt van deze legering hun structurele integriteit veel langer behouden dan traditionele tegenhangers van hogesnelheidsstaal.

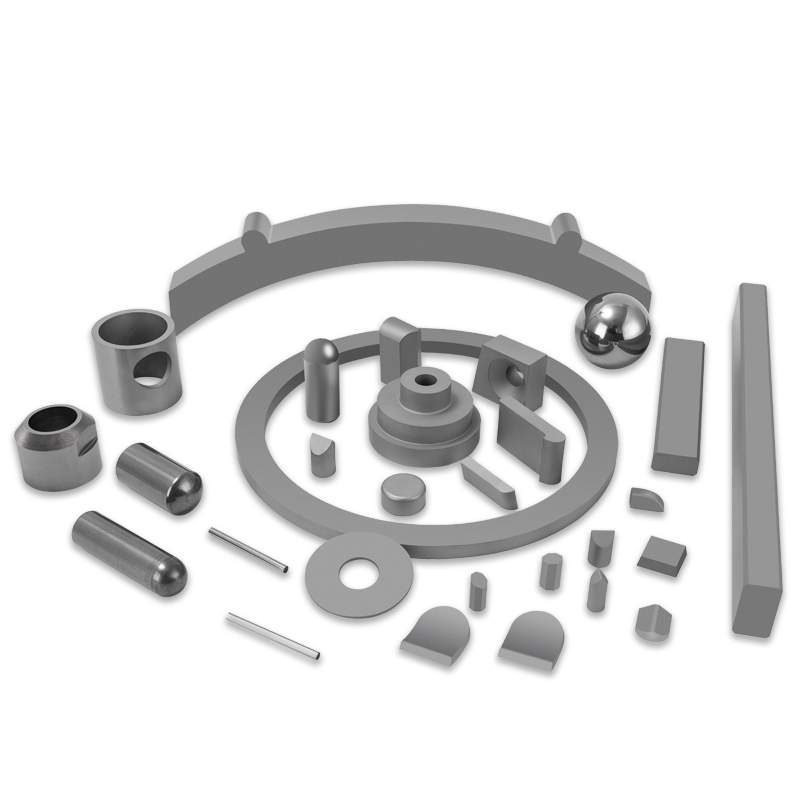

Gemeenschappelijke industriële toepassingen en variaties

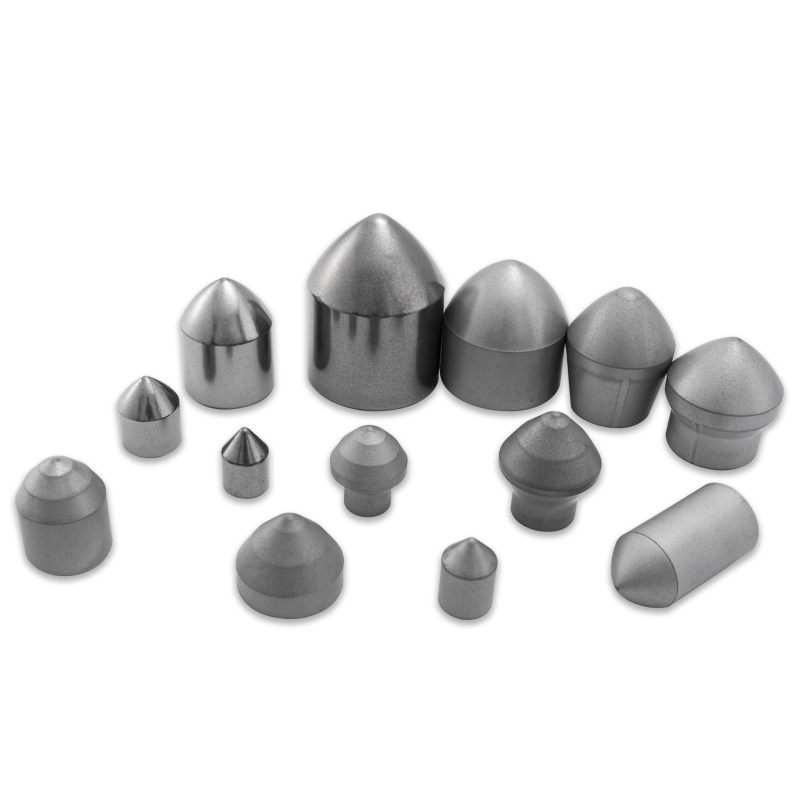

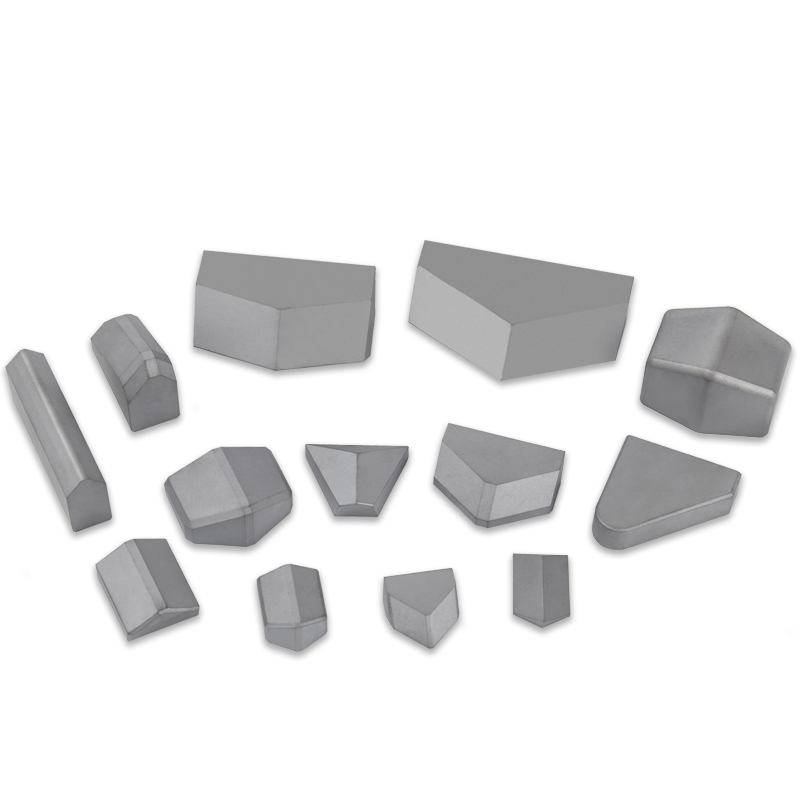

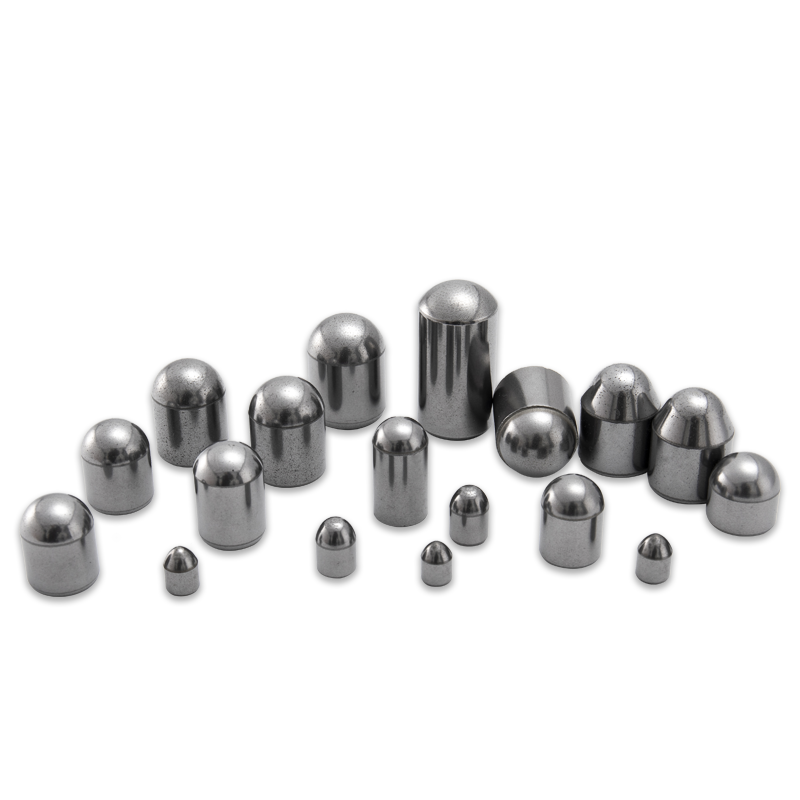

De veelzijdigheid van wolfraamcarbide variaties maken het mogelijk om het op maat te maken voor specifieke mechanische taken. Door de korrelgrootte van de carbidedeeltjes en het percentage van het metalen bindmiddel aan te passen, kunnen fabrikanten prioriteit geven aan taaiheid of slijtvastheid. Een hoger kobaltgehalte verhoogt bijvoorbeeld de slagvastheid, wat essentieel is voor mijnbouwboren, terwijl een lager bindmiddelgehalte de hardheid voor precisiesnijplaten maximaliseert.

- Metaalbewerking en frezen: Wordt veelvuldig gebruikt bij de productie van vingerfrezen, draaibanken en boren voor het bewerken van taaie legeringen.

- Mijnbouw en rotsboringen: Wordt gebruikt in "knopbits" en tunnelschilden vanwege het vermogen om door massief gesteente en graniet heen te breken.

- Slijtdelen: Gebruikt in mondstukken, klepzittingen en lagers waar schurende vloeistoffen of hogedrukomgevingen aanwezig zijn.

- Sieraden: Aanbevolen voor trouwringen omdat de krasbestendigheid zorgt voor een permanente glans die niet kan worden ontsierd door dagelijkse activiteiten.

Vergelijkende analyse van hardheid en prestaties

Om het nut van gecementeerd carbide te kunnen waarderen, is het nuttig om het te vergelijken met andere gangbare technische materialen. Hoewel staal alomtegenwoordig is vanwege de kosteneffectiviteit en het gemak van fabricage, faalt het snel bij hogesnelheidsbewerkingen, waarbij hitte ervoor zorgt dat de snijkant zachter wordt. Op wolfraam gebaseerde legeringen overbruggen de kloof tussen gewone metalen en superharde materialen zoals kubisch boornitride (CBN) of polykristallijne diamant.

| Materiaal | Mohs-hardheidsschaal | Dichtheid (g/cm³) |

| Gehard staal | 7,0 - 8,0 | 7.8 |

| Wolfraamcarbide | 9,0 - 9,5 | 15.6 |

| Titaniumlegering | 6.0 | 4.5 |

| Diamant | 10.0 | 3.5 |

Het productieproces: van poeder tot gereedschap

De productie van hardmetalen gereedschappen is een geavanceerd poedermetallurgisch proces. Het begint met de bereiding van het ruwe wolfraam en de koolstof, die bij extreme temperaturen worden verwarmd om het carbidemolecuul te vormen. Dit wordt vervolgens in een kogelmolen gemalen met een bindmetaal totdat een uniforme consistentie is bereikt. Het resulterende mengsel wordt gesproeidroogd om korrels te vormen die in specifieke "groene" vormen kunnen worden geperst, die kwetsbaar en te groot zijn om rekening te houden met krimp tijdens de laatste fase.

Sinteren en heet isostatisch persen

De uiteindelijke transformatie vindt plaats in een vacuümoven tijdens het sinteren. De temperatuur wordt verhoogd tot een punt waarop het bindmiddelmetaal vloeibaar wordt, waardoor de carbidedeeltjes samentrekken en de porositeit wordt geëlimineerd. Dit resulteert in een volledig dichte, ongelooflijk harde component. In veel hoogwaardige toepassingen wordt ook Hot Isostatic Pressing (HIP) gebruikt, waarbij gasdruk wordt uitgeoefend tijdens de verwarmingscyclus om ervoor te zorgen dat het materiaal vrij is van interne defecten, waardoor de breuksterkte wordt gemaximaliseerd.

Voordelen van het gebruik van hardmetaal in precisietechniek

Het kiezen van wolfraam-koolstofverbindingen boven traditionele materialen biedt verschillende economische voordelen op de lange termijn. Hoewel de initiële kosten van het materiaal hoger zijn, vermindert de langere levensduur van het gereedschap de frequentie van vervangingen en stilstand van de machine. Dit is vooral van cruciaal belang in geautomatiseerde productieomgevingen waar consistentie van het grootste belang is.

- Superieure oppervlakteafwerking: Omdat het materiaal bestand is tegen slijtage, blijven de snijkanten langer scherp, wat resulteert in een gladdere afwerking van de bewerkte onderdelen.

- Corrosiebestendigheid: Er zijn verschillende hardmetaalsoorten geformuleerd om chemische erosie te weerstaan, waardoor ze geschikt zijn voor olie- en gaswinning.

- Hoge druksterkte: Het kan enorme belastingen weerstaan zonder te verbrijzelen. Daarom wordt het gebruikt in aambeelden voor laboratoriumexperimenten die de druk in de diepte van de aarde simuleren.