Ontworpen voor impact: de wetenschap en selectie van wolfraamcarbide wegfreesgereedschappen

Industrie nieuws-De essentiële rol van wolfraamcarbide bij wegfrezen

Wegfrezen is een mechanisch proces onder hoge spanning dat materialen vereist die bestand zijn tegen extreme hitte en schurende wrijving. Wolfraamcarbide is uitgegroeid tot de industriestandaard voor gereedschapspunten voor wegfrezen vanwege zijn unieke metallurgische eigenschappen. In tegenstelling tot standaardstaal is wolfraamcarbide een composietmateriaal waarbij harde carbidedeeltjes aan elkaar worden gebonden door een metalen bindmiddel, meestal kobalt. Deze combinatie zorgt voor een oppervlak dat bijna net zo hard is als diamant, waardoor het gereedschap zijn snijkant behoudt terwijl het door dichte lagen asfalt en beton slijpt zonder onmiddellijke vervorming.

Inzicht in de kwaliteit en korrelstructuur

De prestaties van een wegfreesgereedschap zijn sterk afhankelijk van de specifieke kwaliteit wolfraamcarbide die wordt gebruikt. In de context van wegenherstel moeten ingenieurs hardheid en robuustheid in evenwicht brengen. Een fijnere korrelgrootte resulteert doorgaans in een harder gereedschap dat beter bestand is tegen slijtage, maar brozer kan zijn bij impact. Omgekeerd verhoogt een grovere korrel met een hoger kobaltgehalte de slagvastheid, wat essentieel is wanneer de freesmachine oneffen putdeksels of grote aggregaatstenen in de bestrating tegenkomt.

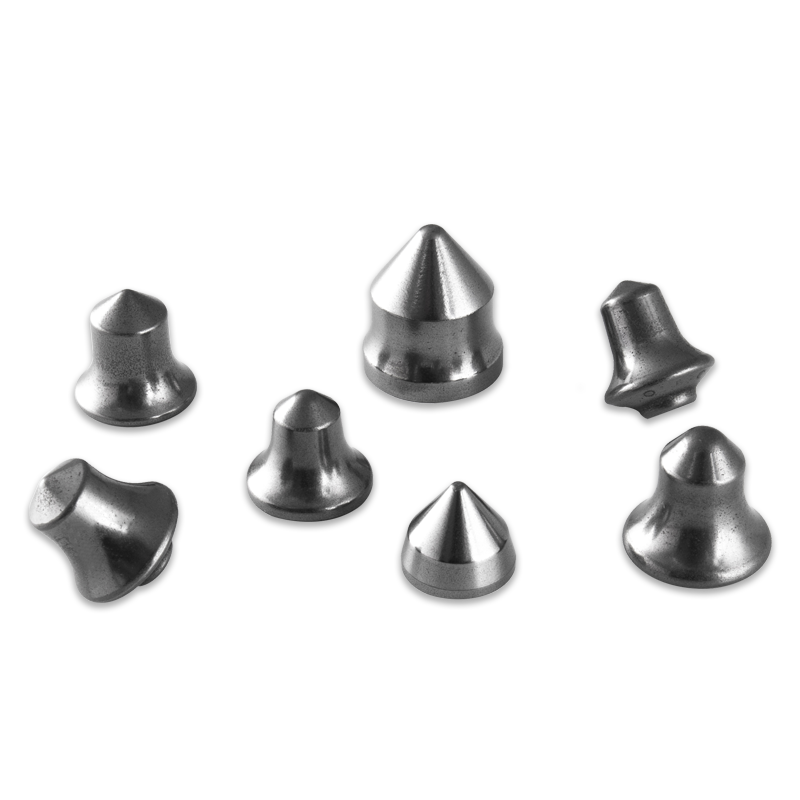

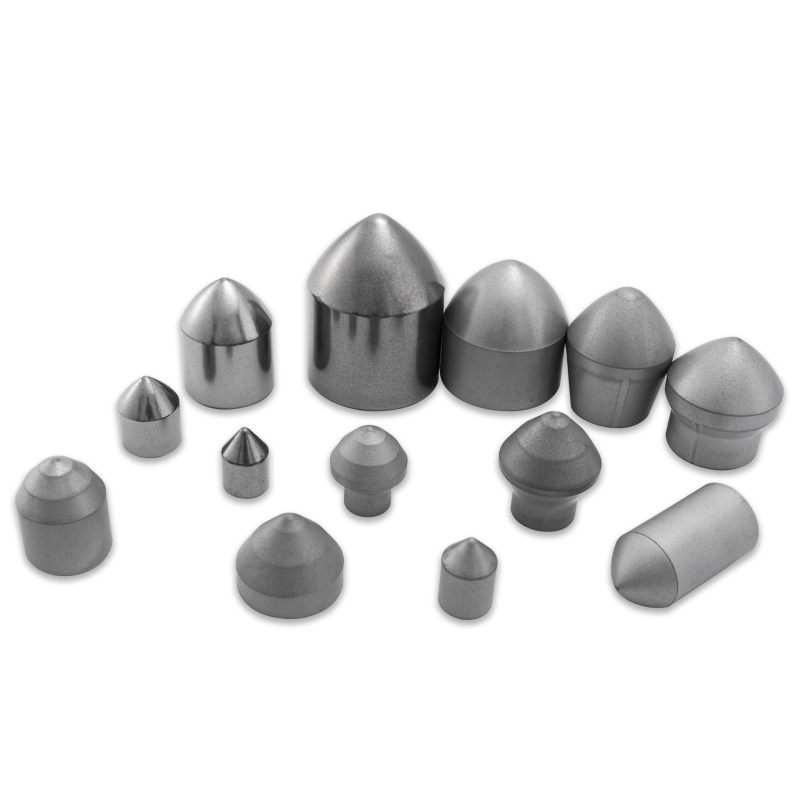

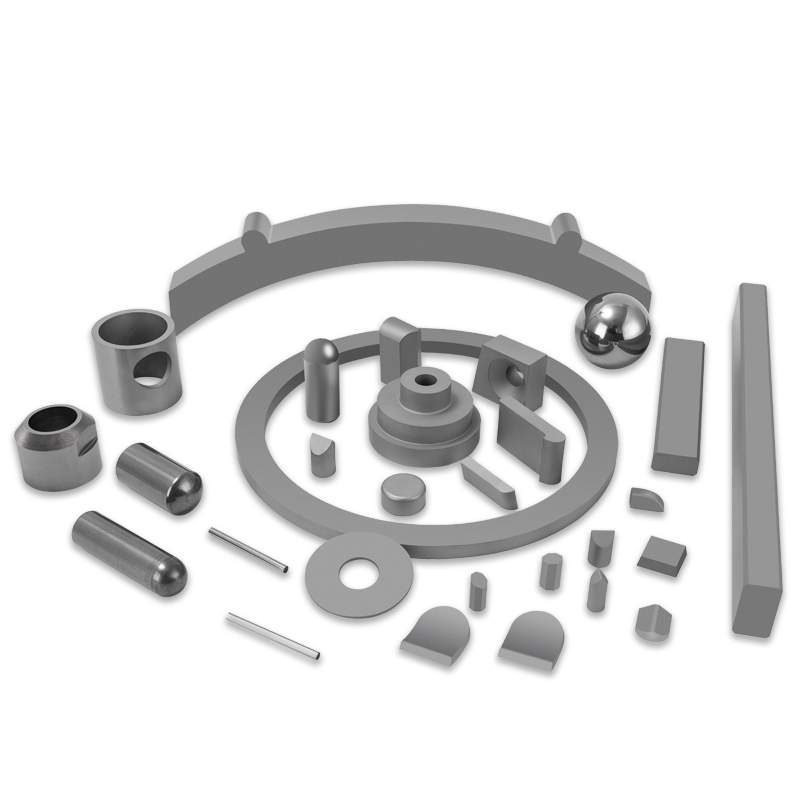

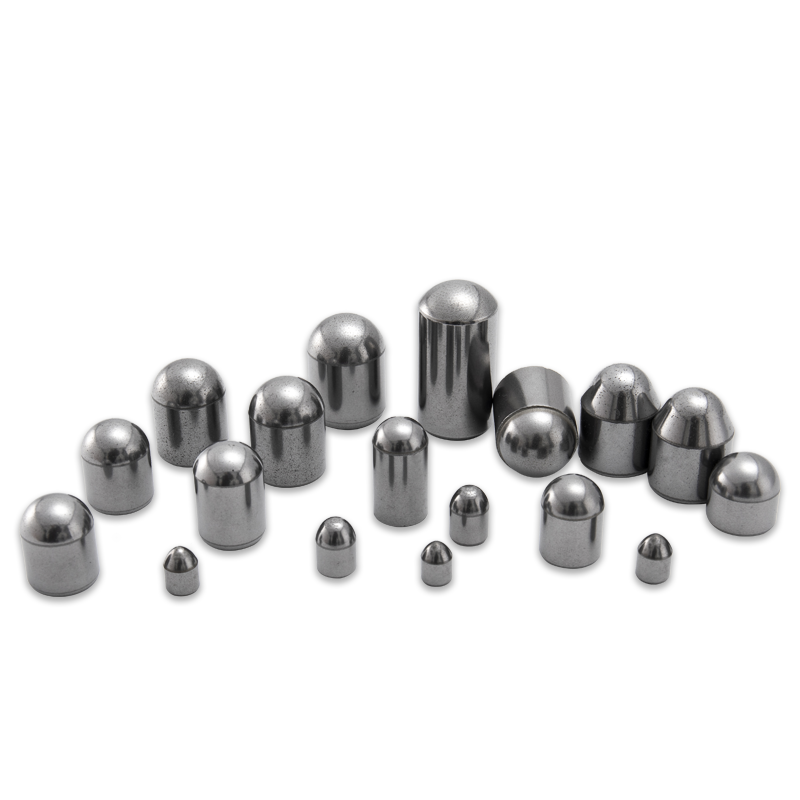

Anatomie en ontwerp van een hoogwaardige freeshaak

Een wolfraamcarbide wegfrees, vaak een "pick" of "bit" genoemd, bestaat uit verschillende kritische componenten die zijn ontworpen om de krachtoverdracht van de freestrommel naar het wegdek te maximaliseren. De hardmetalen punt wordt op een stalen behuizing gesoldeerd, die vervolgens in een gereedschapshouder wordt gestoken. De geometrie van de punt – of deze nu conisch, cilindrisch of gevormd is met een speciale dop – bepaalt hoe effectief het gereedschap het oppervlak kan binnendringen en hoeveel stof er tijdens het proces wordt gegenereerd.

- De hardmetalen tip: Het primaire snijelement dat het eerste contact maakt met het substraat.

- Het stalen lichaam: Meestal gemaakt van hoogwaardig gesmeed staal om te voorkomen dat het bit breekt onder zijdelingse krachten.

- De slijtplaat: Een grote flens die de gereedschapshouder beschermt tegen de schurende stroom van gefreesd materiaal.

- De klemhuls: Zorgt ervoor dat het gereedschap veilig op zijn plaats blijft terwijl het kan roteren, wat een gelijkmatige slijtage over de hardmetalen punt bevordert.

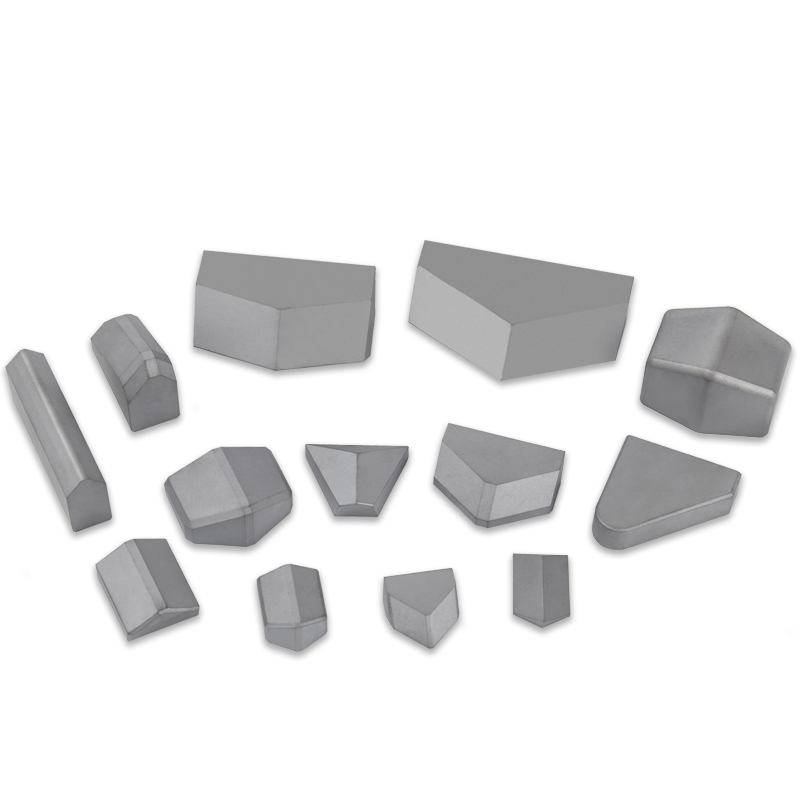

Vergelijkende analyse van gereedschapsspecificaties

Het selecteren van het juiste gereedschap hangt af van de snedediepte en de hardheid van het materiaal dat wordt verwijderd. Het gebruik van een gereedschap dat is ontworpen voor zacht asfalt op een brugdek van gewapend beton zal leiden tot snel falen en meer stilstand. De onderstaande tabel schetst de typische toepassingsscenario's voor verschillende gereedschapsconfiguraties van wolfraamcarbide.

| Substraattype | Tipvorm | Belangrijkste voordeel |

| Standaard asfalt | Cilindrisch/conisch | Hoge voedingssnelheid en snelheid |

| Hard beton | Versterkte dop | Maximale impactbescherming |

| Fijn frezen | Conisch met kleine diameter | Gladde oppervlaktetextuur |

Optimalisatie van de levensduur en prestaties van het gereedschap

De levensduur van wolfraamcarbide wegfreesgereedschappen is niet alleen een kwestie van materiaalkwaliteit, maar ook van operationeel onderhoud. Een van de meest kritische factoren is de rotatie van het gereedschap in de houder. Als het gereedschap vastloopt en stopt met draaien, zal het ongelijkmatig slijten – een fenomeen dat bekend staat als ‘flat-spotting’ – wat de effectiviteit ervan drastisch vermindert en de freestrommel kan beschadigen. Een goede waterkoeling is ook essentieel; Door water op de trommel te sproeien wordt niet alleen stof onderdrukt, maar worden de hardmetalen punten ook binnen een veilig bedrijfstemperatuurbereik gehouden om thermische scheurvorming te voorkomen.

Slijtagepatronen monitoren

Operators moeten het gereedschap regelmatig inspecteren op "paddestoelvorming" of stalen lichaamswassing. Paddestoelen ontstaan wanneer de stalen steun achter de hardmetalen punt sneller wegslijt dan het hardmetaal zelf, waardoor de punt uiteindelijk uitvalt. Gereedschappen van hoge kwaliteit maken gebruik van gespecialiseerde warmtebehandelingsprocessen op het stalen lichaam om de slijtagesnelheid van het hardmetaal aan te passen, waardoor wordt verzekerd dat de gehele eenheid tegelijkertijd het einde van zijn levensduur bereikt, waardoor de frequentie van vervangingsstops wordt verminderd.