Precisie onder druk: het technische voordeel van stempelmatrijzen van wolfraamcarbide

Industrie nieuws-De materiële superioriteit van wolfraamcarbide bij het stempelen van metaal

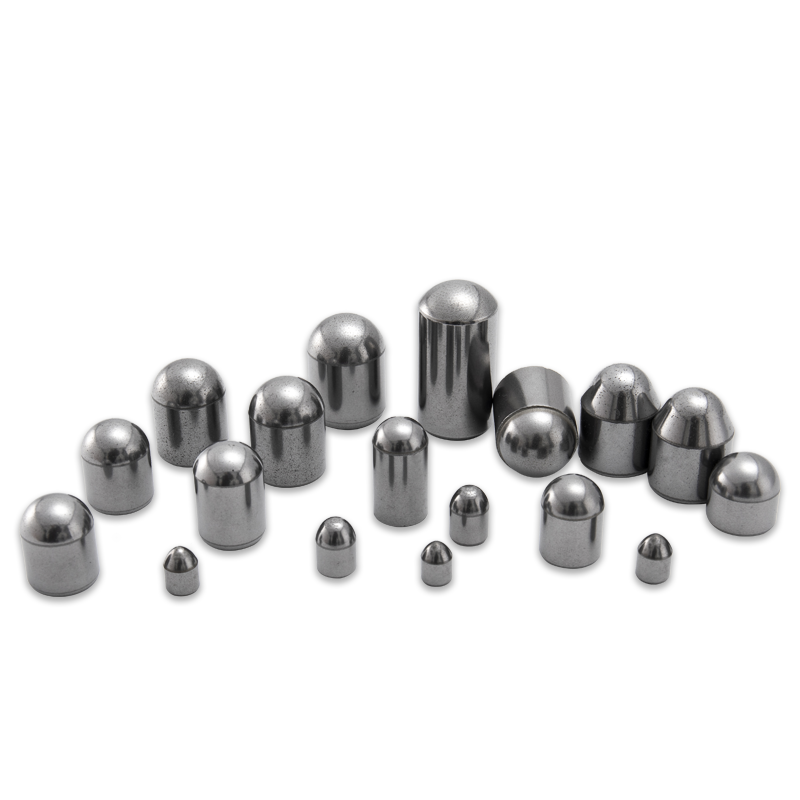

Wolfraamcarbide is een composietmateriaal dat bestaat uit carbidedeeltjes die aan elkaar zijn gebonden door een metalen bindmiddel, meestal kobalt. Op het gebied van hogesnelheidsstansen wordt dit materiaal in de eerste plaats geselecteerd vanwege zijn uitzonderlijke hardheid en weerstand tegen drukvervorming. In tegenstelling tot traditioneel gereedschapsstaal behoudt wolfraamcarbide zijn structurele integriteit onder extreme druk, waardoor het risico op doorbuiging van de matrijs aanzienlijk wordt verminderd. Deze eigenschap is van vitaal belang voor het handhaven van nauwe toleranties in elektronische componenten en precisie-auto-onderdelen, waarbij zelfs een afwijking op micronniveau kan leiden tot montagefouten.

Prestatievergelijking: wolfraamcarbide versus stalen matrijzen

Bij het evalueren van het rendement op de investering voor gereedschap moeten ingenieurs verder kijken dan de initiële kosten. Stempelmatrijzen van wolfraamcarbide bieden een levenscyclus die vaak een factor tien of meer langer is dan die van staal. De volgende tabel belicht de belangrijkste fysieke verschillen die de prestaties van de stempelpers bepalen:

| Eigendom | Wolfraamcarbide | Snelstaal (HSS) |

| Hardheid (HRA) | 88 - 92 | 60 - 65 (HRC) |

| Druksterkte | Zeer hoog | Matig |

| Slijtvastheid | Uitstekend | Goed |

| Elasticiteitsmodulus | Hoog (stijf) | Matig |

Kritische ontwerpoverwegingen voor hardmetalen gereedschappen

Het ontwerpen van een stempelmatrijs van wolfraamcarbide vereist een andere aanpak dan staal vanwege de inherente brosheid van het materiaal. Hoewel het ongelooflijk sterk is bij compressie, is het gevoelig voor breuken onder spanning of plotselinge impact. Ingenieurs moeten specifieke ontwerpstrategieën implementeren om deze risico's te beperken en de levensduur van de tool te garanderen.

Precisie-uitlijning en geleiding

Hardmetalen matrijzen vereisen zeer nauwkeurige matrijzensets met kogellagergeleiding om zijdelingse bewegingen te voorkomen. Omdat de speling tussen de stempel en de matrijs vaak extreem klein is (soms minder dan 5% van de materiaaldikte), kan elke verkeerde uitlijning ertoe leiden dat de hardmetalen randen onmiddellijk bij een botsing afbrokkelen of "galmen".

Krimppassing en retentie

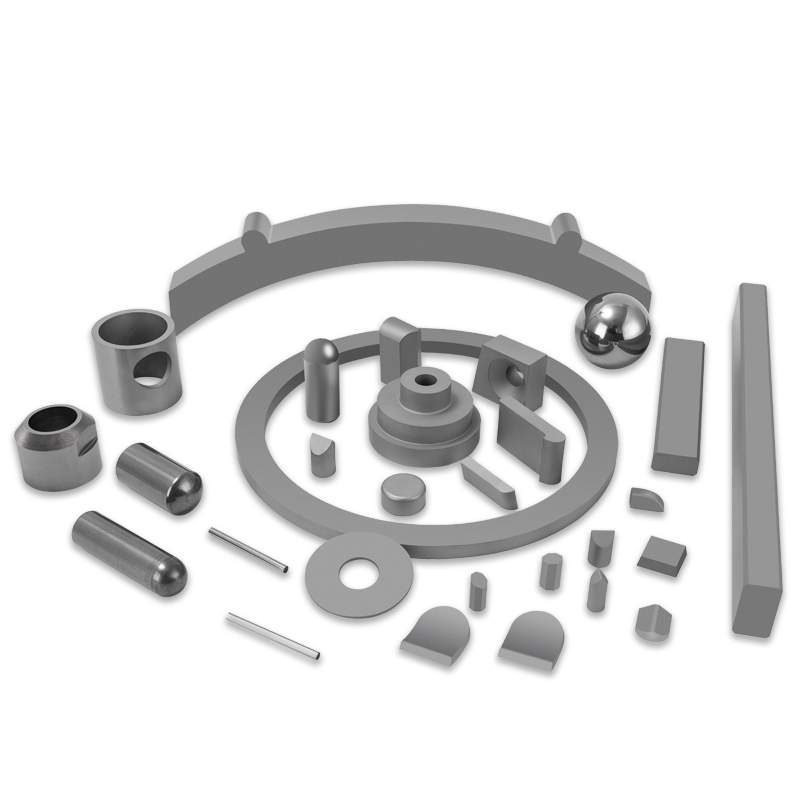

Vanwege hun broze aard worden hardmetalen wisselplaten zelden gebruikt als massief blok voor grote matrijzen. In plaats daarvan worden ze doorgaans met krimppassing in stalen houders geplaatst. Dit proces creëert een voorgecomprimeerde toestand voor het hardmetaal, waardoor het bestand is tegen de trekspanningen die ontstaan tijdens de stripfase van de stempelcyclus.

Praktische voordelen bij productie van grote volumes

De adoptie van wolfraamcarbide in de stempelindustrie wordt gedreven door de behoefte aan continue, snelle productie. In industrieën zoals de productie van leadframes of het stempelen van motorlamineringen kunnen persen draaien met snelheden van meer dan 1.000 slagen per minuut. In deze omgevingen biedt carbide verschillende operationele voordelen:

- Minimaliseerde stilstand: hardmetalen matrijzen vereisen aanzienlijk minder slijpintervallen, waardoor langere productieruns tussen onderhoudsbeurten mogelijk zijn.

- Braamcontrole: De randvastheid van hardmetaal zorgt ervoor dat de gestempelde onderdelen gedurende miljoenen cycli schone, braamvrije randen behouden.

- Thermische stabiliteit: Carbide heeft een lagere thermische uitzettingscoëfficiënt dan staal, wat betekent dat de matrijsafmetingen stabiel blijven, zelfs als het gereedschap tijdens snel gebruik opwarmt.

- Oppervlakteafwerking: De fijne korrelstructuur van hoogwaardig hardmetaal zorgt voor een spiegelachtige glans, waardoor de wrijving tussen het werkstuk en de matrijs wordt verminderd.

Beste praktijken voor onderhoud en behandeling

Het onderhouden van een hardmetalen stempelmatrijs vereist gespecialiseerde apparatuur en expertise. Omdat carbide niet kan worden bewerkt door standaard frezen of draaien, zijn Electrical Discharge Machining (EDM) en diamantslijpen de standaardmethoden voor vormgeven en slijpen. Het is van cruciaal belang om tijdens het diamantslijpen een aanpak met fijne voeding te gebruiken om "kobaltuitloging" of thermische scheuren te voorkomen, die de structurele integriteit van de matrijsrand in gevaar kunnen brengen. Bovendien moeten operators deze gereedschappen uiterst voorzichtig hanteren; zelfs een kleine val op een harde vloer kan resulteren in een catastrofale breuk die vaak onherstelbaar is.