Wat is er zo speciaal aan wolfraamcarbide?

Industrie nieuws-Op het gebied van de materiaalkunde is Er zijn maar weinig stoffen die zoveel respect en nut afdwingen als wolfraamcarbide. Vaak geprezen als een ‘supermateriaal, "de naam duikt regelmatig op in discussies over de zware industrie, precisietechniek, en zelfs hoogwaardige consumptiegoederen. Maar wat is er nu precies zo bijzonder aan? wolfraamcarbide waarmee het zich onderscheidt van andere robuuste materialen? Het antwoord ligt in een unieke samenloop van buitengewone eigenschappen die hem onmisbaar maken in een breed scala aan veeleisende toepassingen.

In de kern, wolfraamcarbide (WC) is een chemische verbinding die gelijke delen wolfraam- en koolstofatomen bevat. Echter, in de meest gebruikte vorm, het is een metaalmatrixcomposiet, vaak aangeduid als "gecementeerd carbide". "Het gaat hierbij om fijne deeltjes wolfraamcarbide die aan elkaar zijn gebonden door een zachtere, harder metaalbindmiddel, typisch kobalt. Deze slimme combinatie is de sleutel tot het ontsluiten van de ongeëvenaarde kenmerken ervan.

Ongeëvenaarde hardheid en slijtvastheid

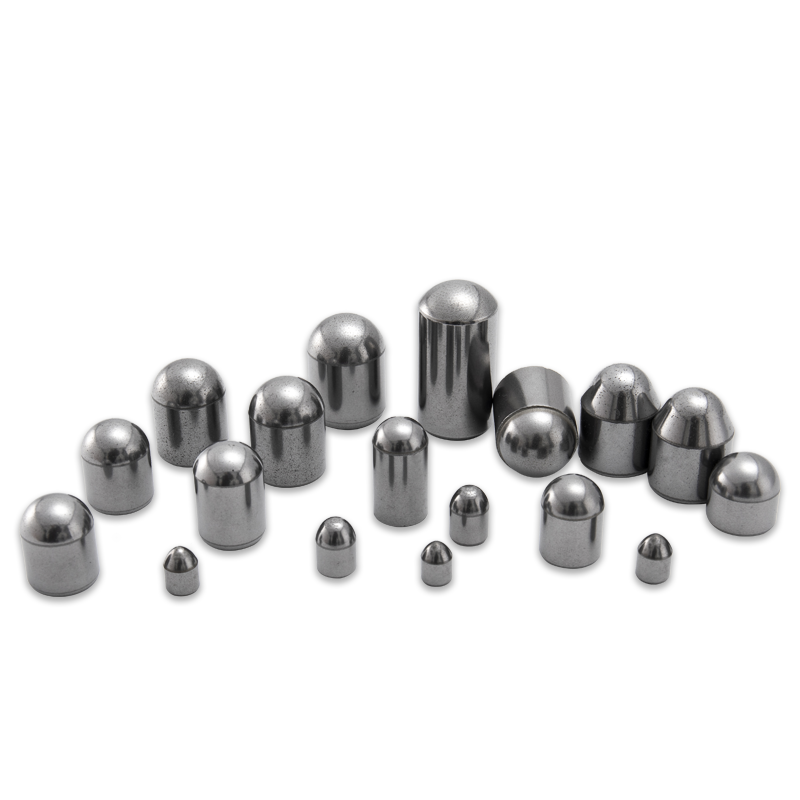

Het meest opvallende kenmerk van wolfraamcarbide is zijn uitzonderlijke hardheid . Op de schaal van Mohs is het staat tussen de 8. 5 en 9. 0, waardoor het net onder diamant (10) wordt geplaatst en aanzienlijk harder is dan staal. Deze extreme hardheid vertaalt zich direct in een ongelooflijke slijtvastheid. Waar andere materialen snel zouden bezwijken voor slijtage, erosie, of impact, wolfraamcarbide components maintain their structural integrity and sharp edges for extended periods. Deze eigenschap alleen al maakt het tot het materiaal bij uitstek voor snijgereedschappen, boorbeitels, en slijtagedelen die werken onder zware, schurende omgevingen. Stelt u zich eens de precisie voor die nodig is om taaie legeringen te bewerken of door massief gesteente te boren – zonder wolfraamcarbide, deze taken zouden veel minder efficiënt zijn, als het niet onmogelijk is.

Superieure sterkte en duurzaamheid

Voorbij hardheid, wolfraamcarbide beschikt over indrukwekkend druksterkte en stijfheid . Het kan enorme druk weerstaan zonder te vervormen, waardoor het ideaal is voor toepassingen waarbij structurele integriteit onder belasting van het grootste belang is. Het kobaltbindmiddel in hardmetaal speelt hierbij een cruciale rol. het verstrekken van taaiheid en ductiliteit die puur, niet-gebonden wolfraamcarbide zou ontbreken, het voorkomen van catastrofale brosse mislukkingen. Deze combinatie van hardheid en taaiheid zorgt voor duurzaamheid, waardoor gereedschappen en componenten die ervan zijn gemaakt, herhaalde spanningen en schokken kunnen doorstaan zonder kapot te gaan.

Hoog smeltpunt en hittebestendigheid

Met een van de hoogste smeltpunten van alle bekende chemische verbindingen (ongeveer 2, 870 °C of 5, 200 °F), wolfraamcarbide vertoont opmerkelijk hittebestendigheid . Deze eigenschap is van cruciaal belang bij bewerkings- en boorbewerkingen met hoge snelheid, waarbij wrijving intense hitte genereert. Terwijl andere materialen zachter kunnen worden of hun effectiviteit kunnen verliezen, wolfraamcarbide tools retain their cutting ability and structural integrity, waardoor hogere verwerkingssnelheden en een langere standtijd mogelijk zijn.

Corrosiebestendigheid

Hoewel ze niet universeel ongevoelig zijn voor alle chemische aanvallen, wolfraamcarbide biedt goed corrosiebestendigheid vergeleken met veel metalen, vooral in zure omgevingen. Dit maakt het geschikt voor componenten die worden gebruikt bij chemische processen, olie- en gasexploratie, en maritieme toepassingen waarbij blootstelling aan corrosieve stoffen een constante uitdaging is.

Veelzijdigheid in alle sectoren

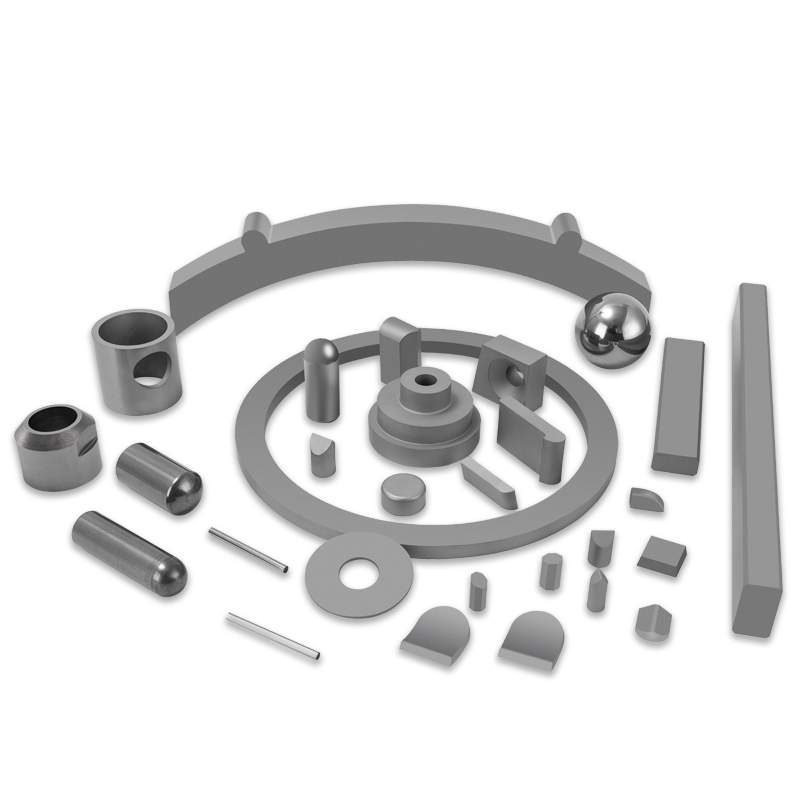

De samensmelting van deze opmerkelijke eigenschappen leent wolfraamcarbide een buitengewone veelzijdigheid, waardoor het onmisbaar is in een groot aantal industrieën:

-

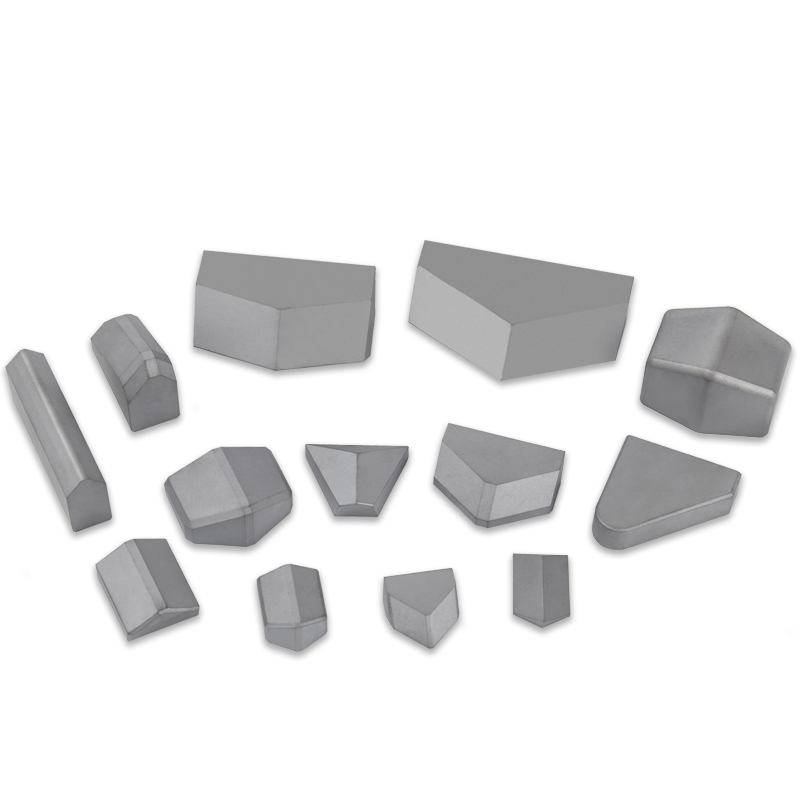

Productie en bewerking: Van vingerfrezen en boren tot wisselplaten voor draaien en frezen, het brengt een revolutie teweeg in de verwerking van metalen, composieten, en andere harde materialen.

-

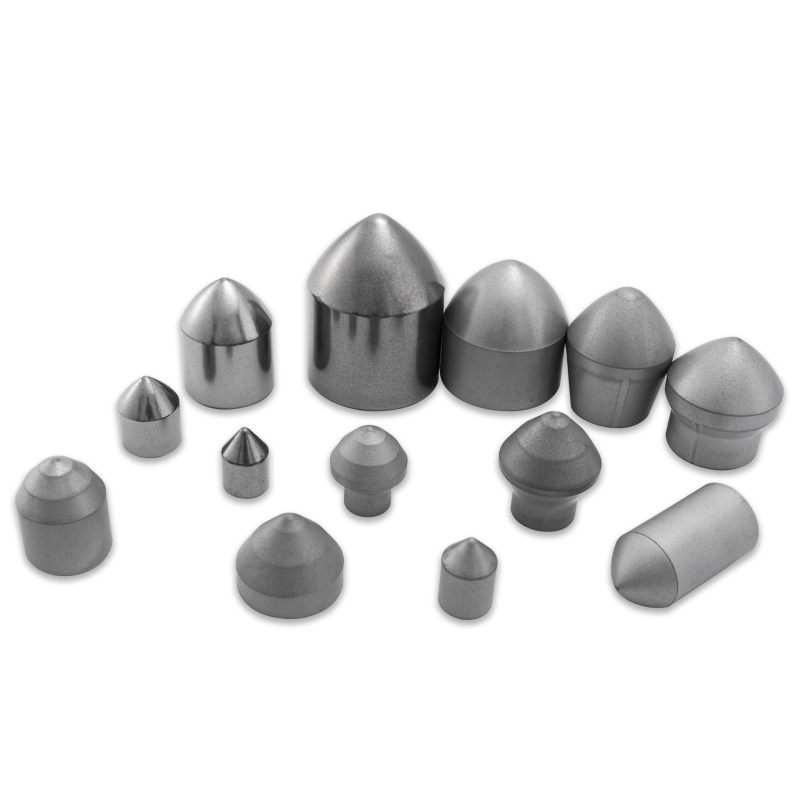

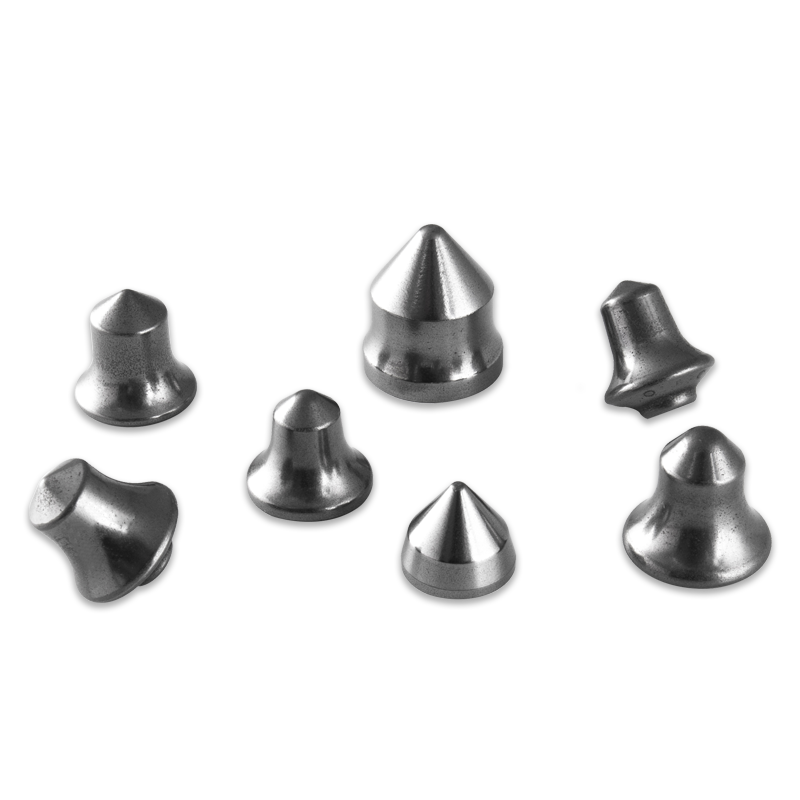

Mijnbouw en constructie: Boren, weg schavende tanden, en tunnelboormachines vertrouwen op wolfraamcarbide voor efficiënte uitgraving en rotspenetratie.

-

Olie en gas: Het vormt kritische componenten in boorgereedschappen in het boorgat, kleppen, en MWD-systemen (Measurement While Drilling), bestand tegen extreme druk en schurende slurries.

-

Sieraden: Zijn krasbestendigheid, dikte, en glanzende afwerking hebben gemaakt wolfraamcarbide een populaire keuze voor trouwringen en horloges, biedt een vrijwel levenslange glans.

-

Lucht- en ruimtevaart en defensie: Gebruikt in slijtvaste onderdelen en bepaalde soorten munitie vanwege de dichtheid en hardheid.

-

Medisch: Chirurgische precisie-instrumenten en prothetische componenten profiteren van de hardheid en biocompatibiliteit in bepaalde vormen.

De toekomst van een "speciaal" materiaal

Terwijl industrieën de grenzen van prestaties en efficiëntie blijven verleggen, de vraag naar materialen zoals wolfraamcarbide zal alleen maar groeien. Lopend onderzoek heeft tot doel de eigenschappen ervan verder te verbeteren, nieuwe bindmiddelmaterialen verkennen, en geavanceerde coatings ontwikkelen om de toepassingen nog verder uit te breiden.

Concluderend, wat maakt wolfraamcarbide Zo speciaal is niet slechts één enkel kenmerk, maar het holistische profiel van extreme hardheid, superieure sterkte, opmerkelijke hittebestendigheid, en uitstekende slijtvastheid. Het is een bewijs van de materiaalwetenschap dat een dergelijke verbinding consistent beter kan presteren en langer meegaat dan waardoor zijn status als werkelijk buitengewoon en volkomen onmisbaar ‘supermateriaal’ in onze moderne wereld wordt versterkt.