Tunneling door hard rock: de vitale rol van wolfraamcarbide -inserts in TBMS

Industrie nieuws-Tunnel saaie machines (TBMS) zijn moderne wonderen van engineering,, en revolutioneer de ontwikkeling van infrastructuur door tunnels te graven met ongelooflijke efficiëntie en precisie. De kern van hun snijkracht, vooral in uitdagende geologische omstandigheden, ligt een kritieke component: Wolfraamcarbide -inserts . Deze kleine maar machtige gereedschappen zijn de scherpe rand waarmee TBM's door alles kunnen slijpen, van schurende zandsteen tot onverzettelijk graniet.

De ongeëvenaarde eigenschappen van Wolfraamcarbide

Tungsten Carbide (WC) is een samengesteld materiaal, een cermet, bekend om zijn uitzonderlijke hardheid en slijtvastheid. Het wordt gevormd door wolfraampoeder te combineren met koolstof en het vervolgens te sinteren met een bindmiddelmetaal, typisch kobalt. Deze unieke compositie geeft wolfraamcarbide -inserts verschillende belangrijke voordelen die cruciaal zijn voor TBM -toepassingen:

-

Extreme hardheid: Tungsten Carbide rangschikt uitzonderlijk hoog op de MOHS -schaal van hardheid en nadert die van diamant. Hierdoor kan het zelfs de moeilijkste rotsformaties effectief breken en schuren.

-

Superieure slijtvastheid: De inherente taaiheid van het materiaal betekent dat het bestand is tegen de constante wrijving en impactkrachten die tijdens het saai worden aangetroffen, waardoor de levensduur van het snijgereedschap aanzienlijk wordt verlengd.

-

Hoge druksterkte: Inserts moeten enorme druk doorstaan terwijl ze in rots bijten. De hoge druksterkte van wolfraamcarbide voorkomt vervorming en falen onder deze extreme belastingen.

-

Dermische stabiliteit: Naarmate TBMS droeg, kan aanzienlijke warmte worden gegenereerd aan het snijvlak. Tungsten Carbide handhaaft zijn integriteit en prestaties, zelfs bij verhoogde temperaturen, wat zorgt voor een consistente snijefficiëntie.

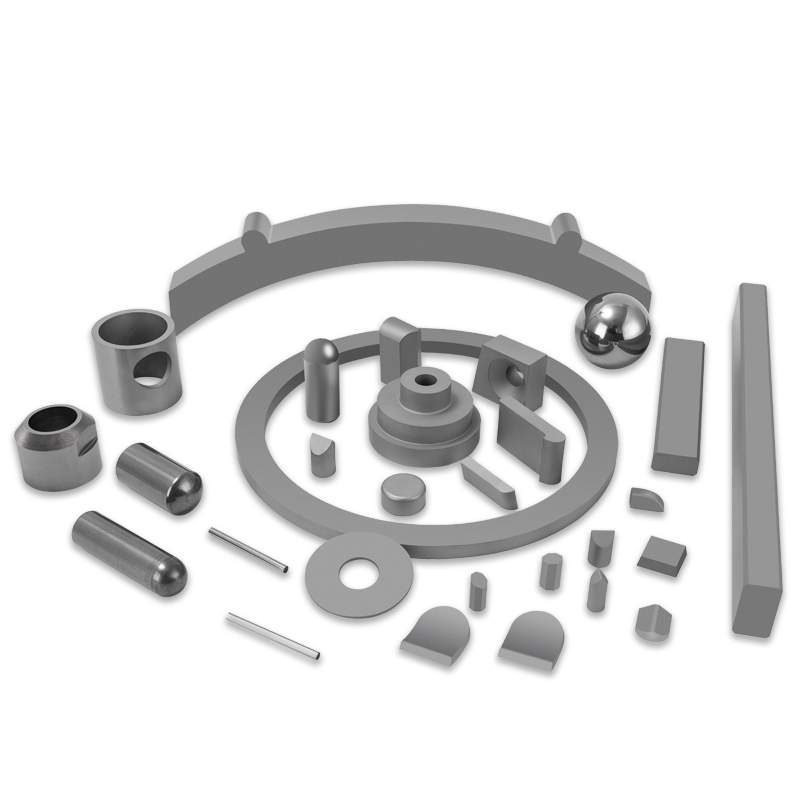

Anatomie van een TBM -snijkop en voegen integratie in

De snijkop van een TBM is een complexe assemblage van verschillende snijgereedschappen, en wolfraamcarbide -inzetstukken zijn fundamenteel voor hun werking. Deze inzetstukken zijn zorgvuldig gesleept of in groter gedrukt schijfsnijders , enkele snijders , of schrapergereedschap , afhankelijk van het specifieke TBM -ontwerp en de verwachte geologische omstandigheden.

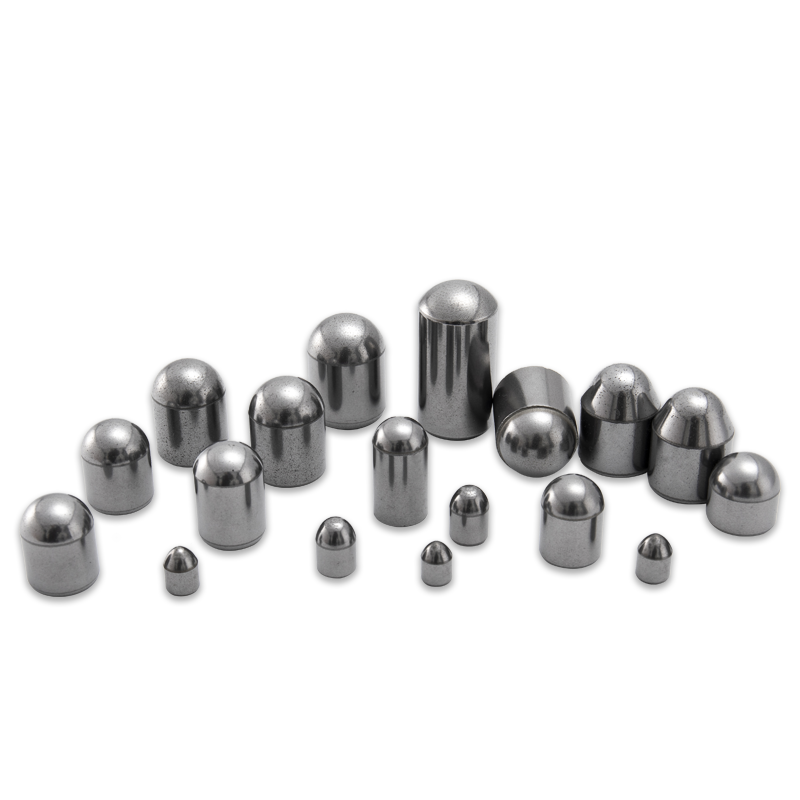

Schijfsnijders zijn misschien wel de meest voorkomende applicatie voor wolfraamcarbide -inserts in TBM's met hard rots. Deze zware stalen wielen, bekleed met wolfraamcarbide-inzetstukken langs hun omtrek, roteren en rollen over de rotsvlak onder enorme druk. De geconcentreerde spanning van de inzetstukken creëert chips en breuken de rots, die vervolgens wordt verwijderd door muck emmers.

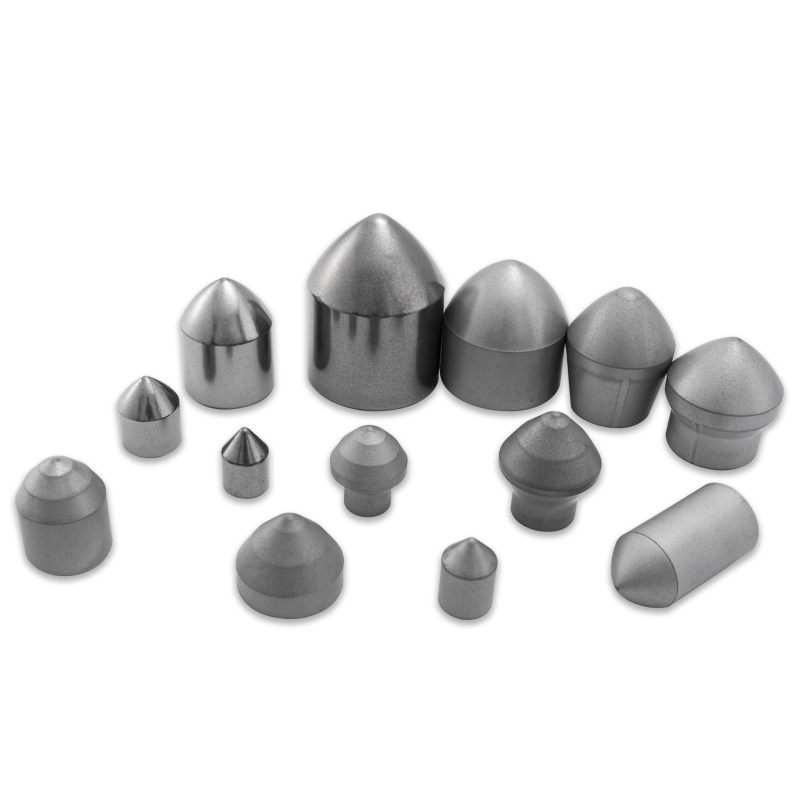

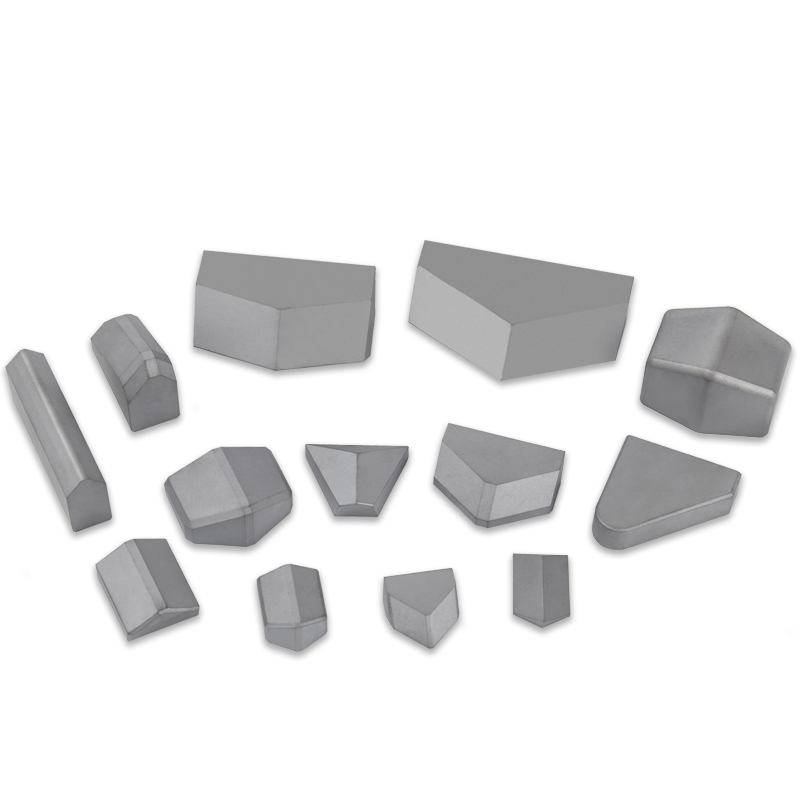

De vorm en kwaliteit van de wolfraamcarbide -inserts zijn kritische ontwerpoverwegingen. Gemeenschappelijke inzetgeometrieën zijn onder meer:

-

Beitel inserts: Gebruikt voor het breken en afbrokkelen van rots.

-

Knopinzetstukken: Bied goede slijtageweerstand aan en worden vaak gevonden in schijfsnijders.

-

Wedge -inserts: Zorg voor robuuste snijactie.

The cijfer van wolfraamcarbide verwijst naar de specifieke samenstelling van wolfraamcarbide -deeltjes en kobaltbinder. Verschillende cijfers zijn geformuleerd om eigenschappen zoals hardheid, taaiheid en slijtvastheid te optimaliseren voor verschillende gesteentetypen - van zeer schurende, zachtere rots tot extreem harde, minder schurende formaties.

De wetenschap achter de snit: hoe inzetstukken rock aangaan

Wanneer de snijkop van een TBM roteert, plaatsen de wolfraamcarbide op de schijfsnijders of andere gereedschappen direct contact met de rotswand. De snijactie omvat een combinatie van:

-

Inspringen en verplettingen: De scherpe punten van de inzetstukken inspringen de rots, waardoor hoge spanningsconcentraties ontstaan die leiden tot gelokaliseerde verpletterende en breuk.

-

Shearing: Terwijl de snijkop roteert, wordt de inzetstukken van rotschips afgehaald langs bestaande zwakke punten of nieuw gecreëerde breuken.

-

Schuring: Zelfs met breuk is een mate van schurende slijtage onvermijdelijk als de inzetstukken tegen de rots wrijven. De hoge slijtvastheid van wolfraamcarbide minimaliseert dit effect, waardoor de levensduur van het gereedschap verlengt.

De effectiviteit van dit proces wordt sterk beïnvloed door factoren zoals de stuwkracht die wordt toegepast door de TBM, de rotatiesnelheid van de snijkop en de precieze geometrie en afstand van de inserts.

Uitdagingen en vooruitgang in invoegtechnologie

Ondanks hun opmerkelijke eigenschappen staan wolfraamcarbide -inserts voor aanzienlijke uitdagingen in de veeleisende omgeving van tunnel saai:

-

Slijtage: Zelfs de moeilijkste materialen verslijten uiteindelijk. Schurende gesteente, krachtige krachten en warmte kunnen leiden tot het invoegen van afzwakken, chippen of zelfs volledige breuk, waardoor frequente (en kostbare) vervangingen nodig zijn.

-

Warmte -generatie: Hoge wrijving aan het snijvlak genereert aanzienlijke warmte, die het kobaltbinder in het wolfraamcarbide kan verzachten, waardoor de hardheid en de weerstand van de slijtage worden verminderd.

-

Trillingen en impact: TBM -operaties omvatten vaak significante trillingen en plotselinge effecten, die kunnen bijdragen aan het invoegen van vermoeidheid en falen.

Om deze uitdagingen aan te gaan, zijn continu onderzoek en ontwikkeling aan de gang op het gebied van Tungsten Carbide Insert -technologie:

-

Verbeterde cijfers: Fabrikanten ontwikkelen nieuwe wolfraamcarbidecijfers met verbeterde taaiheid, hogere hete hardheid en betere weerstand tegen specifieke slijtmechanismen.

-

Geavanceerde coatings: Dunne, harde coatings (bijv. PVD- of CVD -coatings) kunnen worden aangebracht op inzetstukken om hun slijtvastheid verder te verbeteren en wrijving te verminderen.

-

Geoptimaliseerde geometrieën: Onderzoek naar nieuwe insertvormen en patronen is gericht op het verbeteren van de snijefficiëntie, het verminderen van stressconcentraties en het verlengen van de levensduur van het gereedschap.

-

Verbeterde soldeertechnieken: Sterkere en meer veerkrachtige soldeerlegeringen en methoden worden ontwikkeld om een veilige binding tussen het wolfraamcarbide -inzetstuk en het stalen gereedschaps lichaam te garanderen, waardoor voortijdig onthechting wordt voorkomen.

Conclusie

Tungsten carbide -inzetstukken zijn onbezongen helden van moderne tunneling. Hun unieke combinatie van extreme hardheid, slijtvastheid en sterkte stelt TBM's in staat om de grenzen van infrastructuurontwikkeling te verleggen, waardoor eenmaal mogelijke projecten een realiteit zijn. Naarmate de geologische omstandigheden uitdagender worden en de vraag naar efficiënte tunneling groeit, blijft voortdurende innovatie in Tungsten Carbide Insert Technology voorop blijven zitten, zodat TBM's kunnen blijven vervelen door de moeilijkste uitdagingen met precisie en macht.