De onstuitbare voorsprong: onderzoek naar snijbladen van wolfraamcarbide

Industrie nieuws-De koning van de hardheid

De wereld van productie, constructie en gespecialiseerd vakmanschap vertrouwt op materialen die bestand zijn tegen de meest veeleisende taken. EENls het gaat om het snijden, bofen en vormgeven van ongelooflijk harde materialen, is er één materiaal dat de boventoon voert: wolfraamcarbide .

Wat maakt wolfraamcarbide zo speciaal?

Wolfraamcarbide ( ) is een chemische verbinding die gelijke delen wolfraam- en koolstofatomen bevat. Wat geeft het zijn legendarische status?

- Uitzonderlijke hardheid: De hardheid van wolfraamcarbide is de bekendste eigenschap, die doorgaans tussen 8,5 en 9,0 op de schaal van Mohs ligt, na diamant de tweede. Dankzij deze extreme hardheid kan hij door materialen zoals staal, hardhout en zelfs keramiek snijden, waardoor een conventioneel stalen mes snel bot zou worden.

- Hoge sterkte en stijfheid: Het is bestand tegen vervorming en behoudt zijn scherpe rand, zelfs onder enorme druk en hoge temperaturen, die gebruikelijk zijn bij snijbewerkingen met hoge snelheid.

- Slijtvastheid: Door de structuur is het zeer goed bestand tegen slijtage veroorzaakt door wrijving, waardoor de levensduur van het gereedschap aanzienlijk wordt verlengd.

Het werkpaard: wolfraamcarbide snijblad

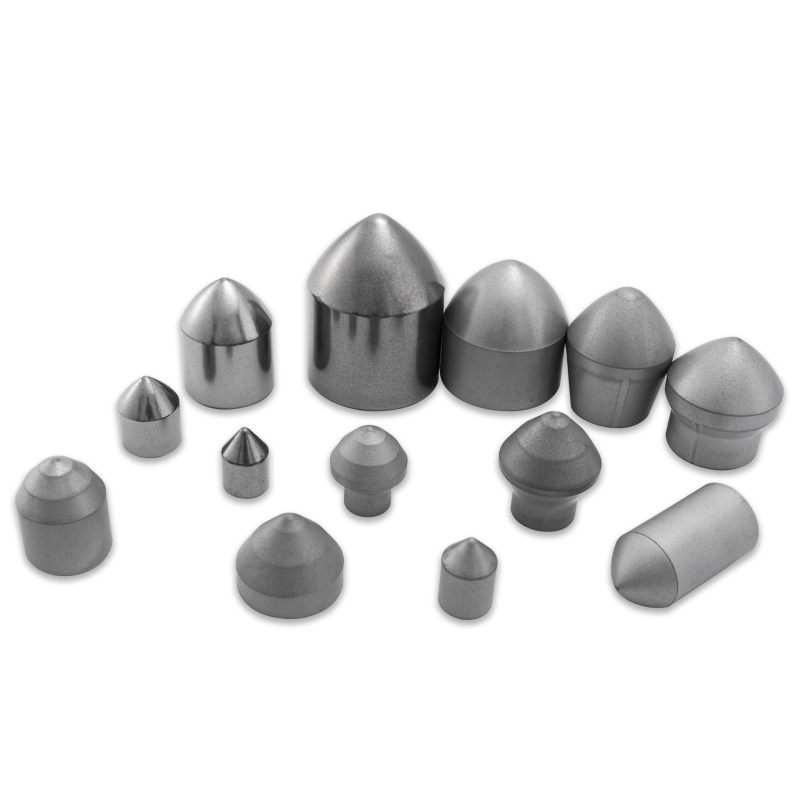

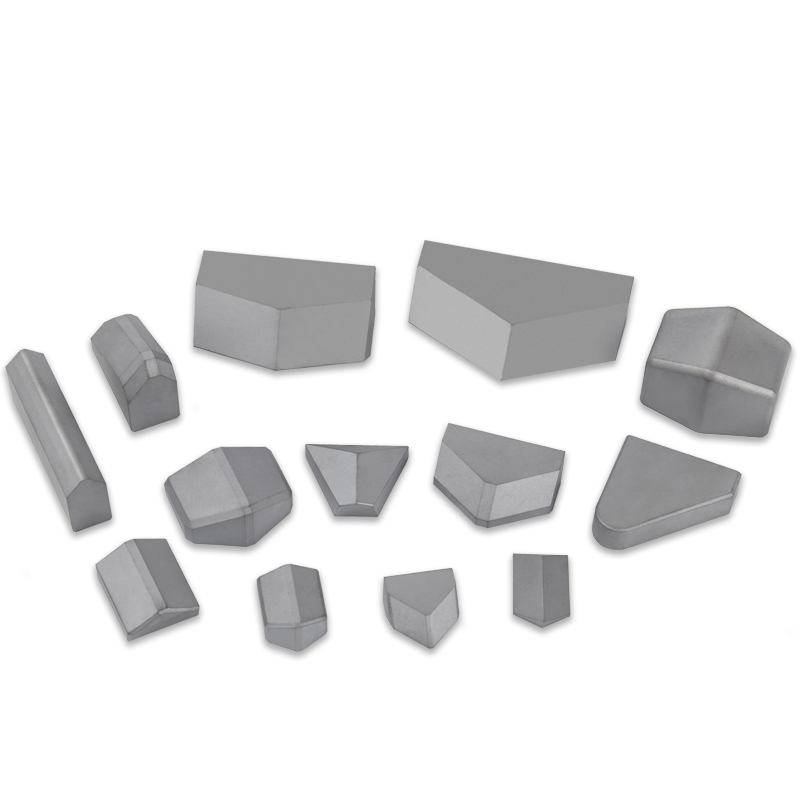

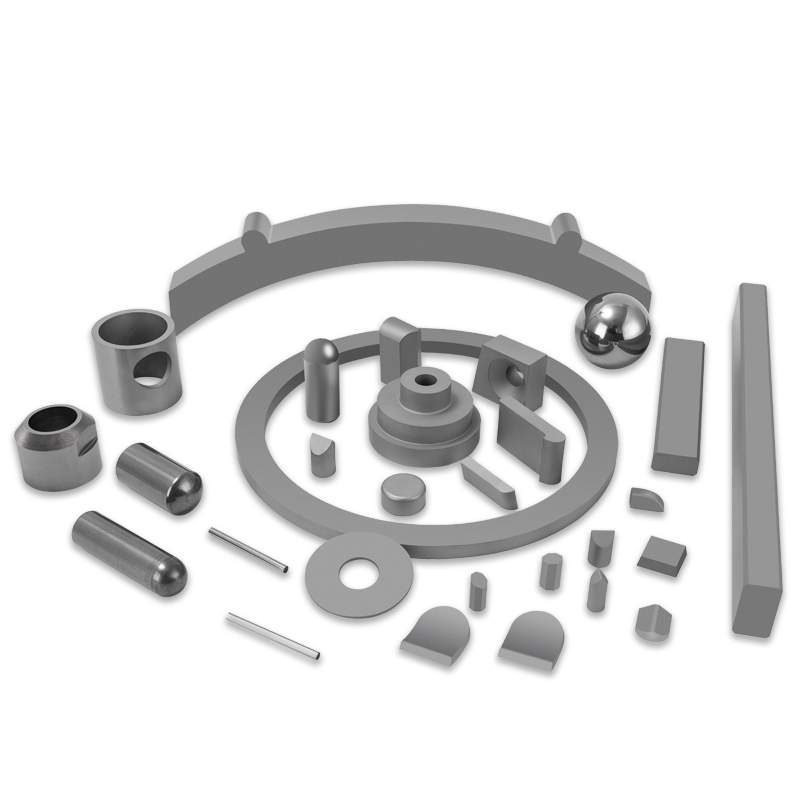

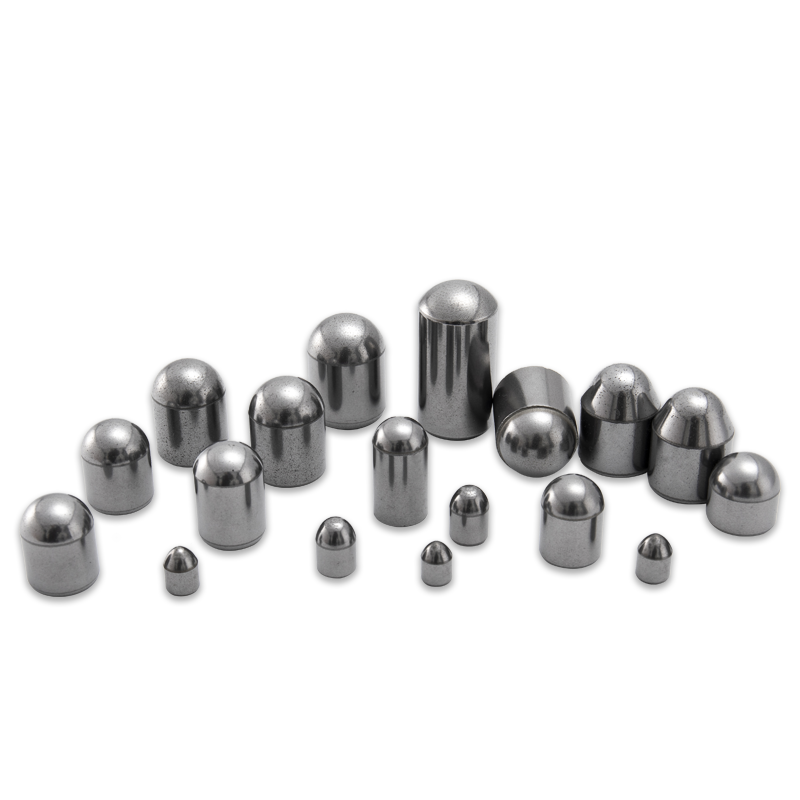

A Wolfraamcarbide snijblad is een essentieel onderdeel in diverse industriële en commerciële toepassingen, van zaagbladen tot boren en gespecialiseerde werktuigmachines. Deze bladen zijn doorgaans niet gemaakt van puur wolfraamcarbide, maar eerder van een composietmateriaal dat is gemaakt via een proces dat wordt genoemd sinteren .

Van poeder tot precisiegereedschap

Het proces voor het maken van een snijgereedschap van wolfraamcarbide omvat een paar cruciale stappen:

- Poeder mengen: Fijn wolfraamcarbidepoeder wordt gemengd met een bindmiddel metaal , meestal kobalt. Het kobalt werkt als een lijm en houdt de harde wolfraamcarbidekorrels bij elkaar.

- Verdichting: Het gemengde poeder wordt in de gewenste vorm van het mes of inzetstuk geperst.

- Sinteren: De verdichte vorm wordt verwarmd tot een temperatuur onder het smeltpunt van wolfraamcarbide, maar hoog genoeg om het kobaltbindmiddel vloeibaar te maken. Terwijl het kobalt afkoelt en stolt, ontstaat er een taai composietmateriaal dat ook wel a gecementeerd carbide or hardmetaal . Het eindproduct heeft de extreme hardheid van wolfraamcarbide, gekoppeld aan de noodzakelijke taaiheid van kobalt.

Toepassingen in alle sectoren

De duurzaamheid en prestaties van de Wolfraamcarbide snijblad maken het onmisbaar op een groot aantal terreinen:

- Houtbewerking: Zaagbladen met hardmetalen punten kunnen dicht hardhout en composietmaterialen met een veel grotere snelheid en langere levensduur zagen dan zaagbladen van snelstaal. Frezen met hardmetalen punt zijn de standaard voor nauwkeurig vormgeven.

- Metaalbewerking: In draaibanken, freesmachines en andere bewerkingscentra worden kleine, vervangbare hardmetalen wisselplaten gebruikt om staal en andere metalen met ongelooflijk hoge snelheden en temperaturen te snijden en vorm te geven.

- Bouw en mijnbouw: Boren die worden gebruikt voor het boren in steen, beton en asfalt zijn vaak voorzien van robuuste wolfraamcarbide punten om de schurende omgeving te weerstaan.

- Medisch en ruimtevaart: Vanwege zijn precisie en hardheid wordt wolfraamcarbide ook gebruikt in gespecialiseerde chirurgische instrumenten en componenten voor de lucht- en ruimtevaartproductie, waar extreme materiaaleisen noodzakelijk zijn.

De toekomst van snijtechnologie

Nu industrieën steeds hogere productiesnelheden en de mogelijkheid blijven eisen om nieuwe, hardere composietmaterialen te verwerken, wordt de rol van de Wolfraamcarbide snijblad zal alleen maar kritischer worden. Lopend onderzoek richt zich op de ontwikkeling van nieuwe coatings en geavanceerde bindmiddelen om de hittebestendigheid en prestaties van deze toch al fenomenale gereedschappen verder te verbeteren, waardoor wordt verzekerd dat de koning van de hardheid voorop blijft lopen op het gebied van technologie.