De voordelen en uitdagingen van het gebruik van wolfraamcarbide

Industrie nieuws- Voordelen van wolfraamcarbide

Uitzonderlijke hardheid en duurzaamheid

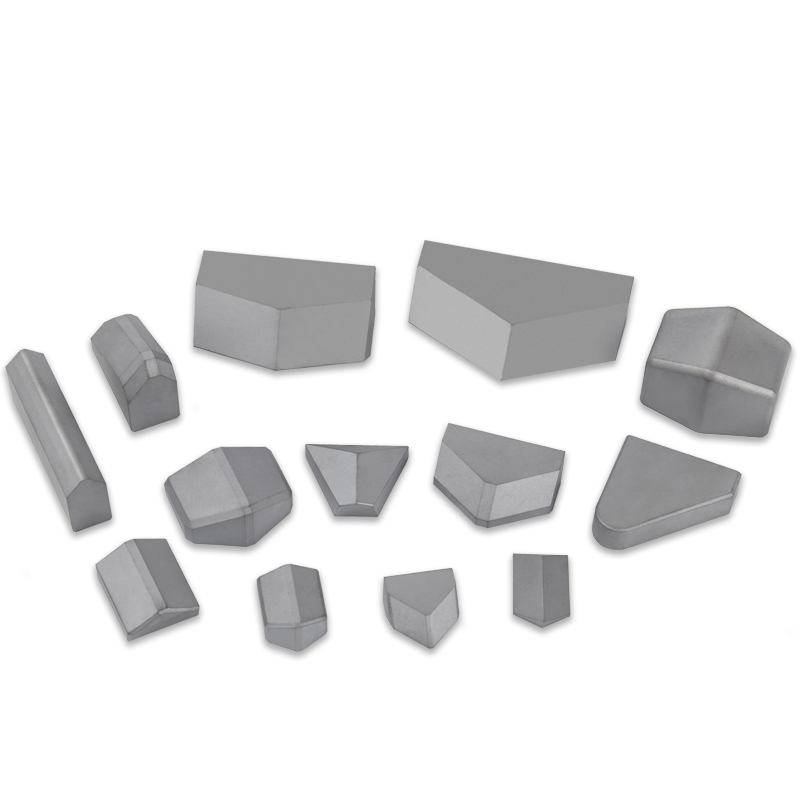

Wolfraamcarbide wordt algemeen beschouwd vanwege zijn opmerkelijke hardheid, rangorde net onder Diamond. Met deze eigenschap kan het slijtage verdragen over langere periodes, waardoor het ideaal is voor gebruik in gereedschap en componenten die worden onderworpen aan hoge mechanische spanningen. Het snijden van gereedschap gemaakt van wolfraamcarbide kan bijvoorbeeld hun scherpte en precisie behouden, zelfs bij het bewerken van harde metalen, waardoor de behoefte aan frequente toolvervangingen wordt verminderd.

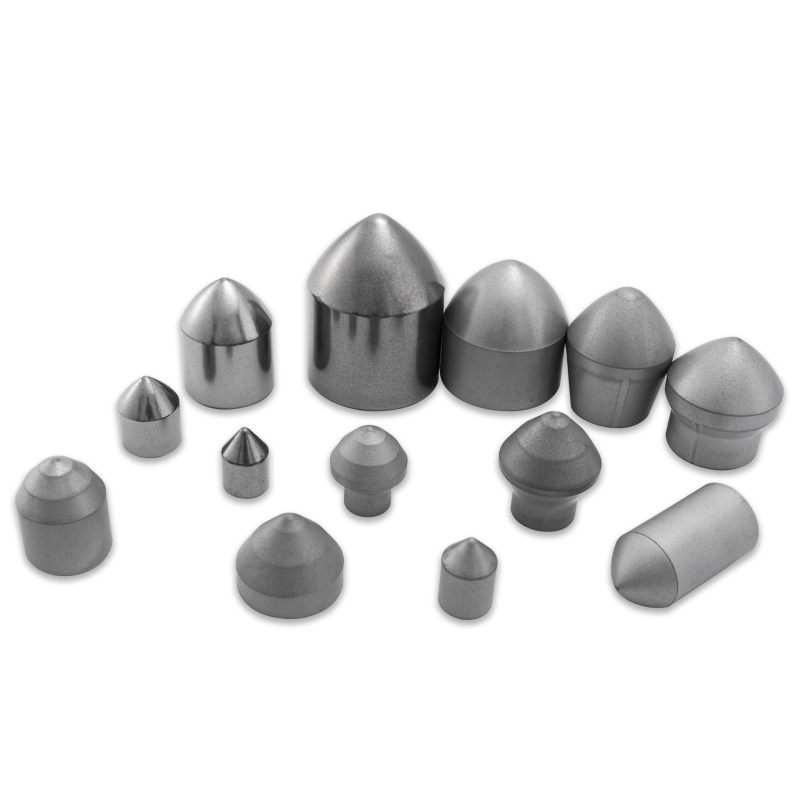

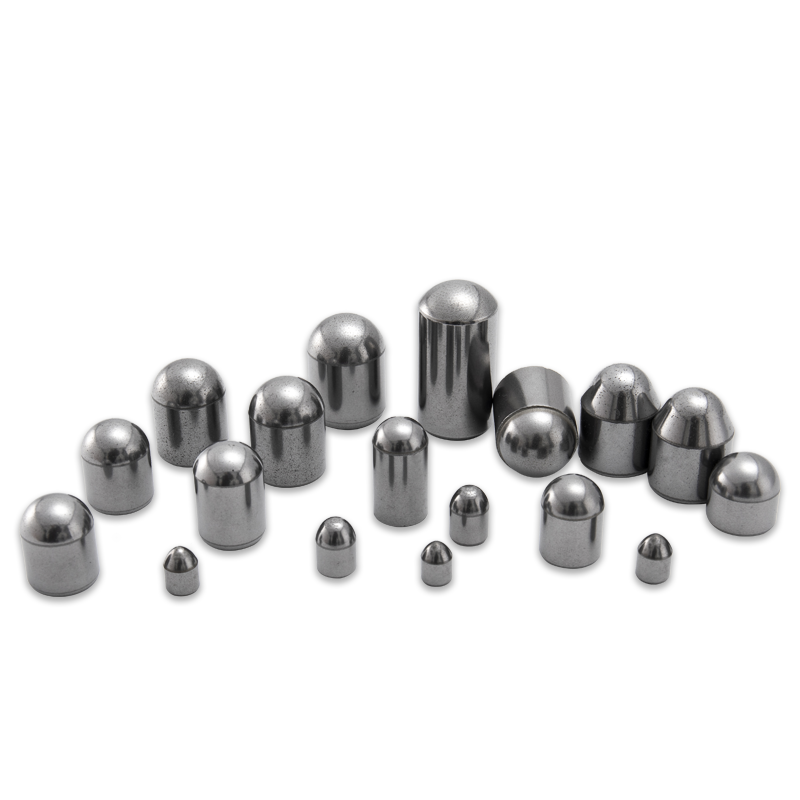

De hardheid maakt ook wolfraamcarbide perfect voor toepassingen met schurende materialen, zoals in de mijnbouw- en boorindustrie, waar gereedschap constant wordt blootgesteld aan hogedrukomstandigheden. Tungsten carbide -inserts en coatings verlengen de levensduur van deze tools aanzienlijk, wat bijdraagt aan verhoogde productiviteit en verminderde downtime.

Hoge weerstand tegen warmte

Wolfraamcarbide heeft een hoog smeltpunt van meer dan 5.000 ° F (2.760 ° C), waardoor het extreem bestand is tegen warmte. Met deze eigenschap kunnen wolfraamcarbide -componenten in extreme temperaturen presteren, waardoor het geschikt is voor gebruik in industrieën zoals ruimtevaart en automotive. In straalmotoren en turbinebladen helpt de hittebestendigheid van Tungsten Carbide bijvoorbeeld de structurele integriteit en operationele efficiëntie te behouden, zelfs in omgevingen met een hoge verwarming.

Verbeterde slijtvastheid

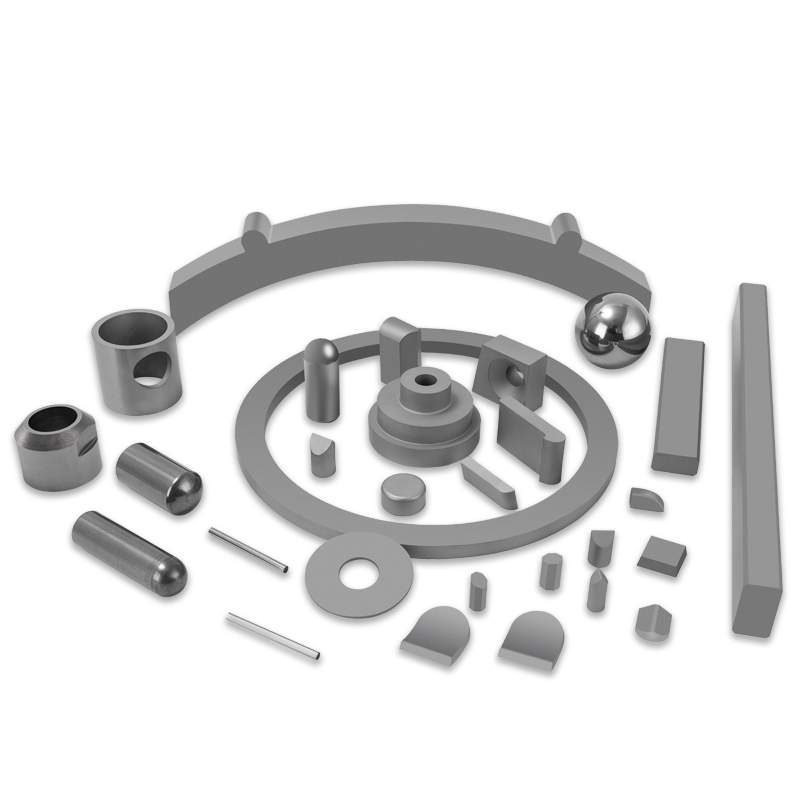

Naast zijn hardheid heeft wolfraamcarbide uitstekende slijtvastheid. Het is zeer effectief in het verminderen van wrijving, wat cruciaal is voor toepassingen zoals kogellagers, klepstoelen en zuigerringen in de auto -industrie. Componenten gemaakt van wolfraamcarbide vertonen minder slijtage in de loop van de tijd, waardoor de totale levensduur van machines wordt verbeterd en de onderhoudskosten verlagen.

Corrosieweerstand

De weerstand van Tungsten Carbide tegen corrosie verbetert verder zijn aantrekkingskracht in harde omgevingen. In tegenstelling tot veel andere materialen, corrodeert wolfraamcarbide niet gemakkelijk wanneer ze worden blootgesteld aan vocht, chemicaliën of andere corrosieve stoffen. Dit maakt het een ideale keuze voor apparatuur die wordt gebruikt bij mijnbouw-, olieboren- en mariene toepassingen, waarbij corrosie de operationele efficiëntie en de levensduur van apparatuur aanzienlijk kan beïnvloeden.

Uitdagingen van wolfraamcarbide

Brosheid en kwetsbaarheid

Ondanks zijn uitzonderlijke hardheid is wolfraamcarbide relatief bros, wat een nadeel kan zijn in bepaalde toepassingen. Hoewel het materiaal significante slijtage kan weerstaan, is het vatbaar voor kraken of chippen wanneer het wordt onderworpen aan plotselinge schokken of effecten. Dit kenmerk vereist zorgvuldige afhandeling tijdens de productie en toepassing, met name in tools die te maken kunnen krijgen met impactkrachten, zoals hamers of stoten.

Om dit te verzachten, legeren fabrikanten vaak gelegden carbide met andere materialen of banen coatings aan om de taaiheid te verbeteren. Dit kan echter bijdragen aan de productiekosten.

Productiekosten

De productie van wolfraamcarbide is relatief duur, voornamelijk vanwege de hoge kosten van wolfraam zelf, wat een zeldzaam en moeilijk textract is. Het proces van het combineren van wolfraam en koolstof bij hoge temperaturen om wolfraamcarbide te produceren vereist gespecialiseerde apparatuur en expertise, wat verder bijdraagt aan de kosten. Als gevolg hiervan zijn wolfraamcarbide -gereedschappen en componenten meestal duurder in vergelijking met die van andere materialen zoals staal of gietijzer.

De langere levensduur en lagere onderhoudskosten van echter wolfraamcarbide Tools compenseer de initiële investering vaak, vooral in krachtige toepassingen.

Machinebepalingsuitdagingen

Hoewel Tungsten Carbide zeer effectief is als gereedschapsmateriaal, biedt het uitdagingen tijdens zijn eigen bewerking. Vanwege de hardheid is wolfraamcarbide moeilijk te snijden, te slijpen of te vormen, wat het gebruik van diamantgereedschap of gespecialiseerde apparatuur vereist. Dit verhoogt de complexiteit en de productiekosten van wolfraamcarbide -componenten, met name bij het produceren van ingewikkelde onderdelen.

Fabrikanten moeten ook rekening houden met het repareren of hervormen van wolfraamcarbide -componenten zodra ze in gebruik zijn. Dientengevolge zijn een goede planning en het ontwerp cruciaal om ervoor te zorgen dat het materiaal effectief wordt gebruikt zonder overmatige productiekosten te maken. 3